1. 서 론

2. 대형 반응조를 이용한 순환골재의 이산화탄소 처리

2.1 사용한 순환 골재

2.2 프로토타입 대형 반응조

2.3 이산화탄소 처리

3. CO2 처리된 순환골재의 파쇄 저항성 및 노상토 지지력

3.1 골재파쇄시험(ACV)

3.2 노상토지지력비 시험

3.3 시험 결과 및 분석

4. 결 론

1. 서 론

최근 도시화 및 인프라 확장에 따라 천연골재에 대한 수요가 급증하고 있다. 이는 골재자원의 고갈을 가속화시키는 동시에, 건설 및 철거 작업으로 인한 폐기물의 증가를 야기하고 있다. 이에 따라, 전세계적으로 천연골재 공급 불안정 문제를 해결하기 위해 건설폐기물을 활용하여 순환골재(recycled concrete aggregate; RCA)를 생산 및 사용하는 정책을 추진하고 있으며 다양한 성능 개량 방법 또한 연구되고 있다(Tam et al., 2021). 이러한 기조에 맞추어 지반공학 분야에서도 쇄석다짐말뚝, 옹벽 배면 배수층, 도로 하부 기층, 지반 되메움재 등의 다양한 용도의 지반구조물로 사용되는 자연 쇄석 및 골재 사용을 일부 순환골재로 대체하고자 하는 추세이다. 특히, 국내에서 생산된 순환골재를 송배전로 등의 되메움재로 사용하고자 파쇄(Park et al., 2016; Park et al., 2017) 및 열저항 등이 연구된 바 있다(Wi et al., 2011; Kang et al., 2015).

건설폐기물을 파쇄하여 만들어진 순환골재는 주로 강도가 높은 실리카질의 천연 골재에 모르타르가 부착되어 있거나, 시멘트 또는 모르타르의 파쇄 잔분이 혼합된 형태를 띈다(Li et al., 2019). 높은 강도와 지지력을 가진 천연 골재에 비해, 순환골재는 잔존 모르타르로 인해 파쇄(crushing)와 마모(abrasion)가 잘 일어나고, 압축 변형이 많이 발생하며, 세립분이 생성되어 공극 막힘을 유발할 수 있어 되메움재로의 활용이 어렵다(Mamirov et al., 2022). 또한 강알칼리성을 가진 시멘트에 의해 생기는 침출수는 다양한 환경적 문제를 야기할 수 있기 때문에 사용이 제한되고 있는 실정이다(Chen et al., 2021).

이러한 문제들을 해결하기 위한 방법으로 최근에는 이산화탄소를 활용한 방법이 주목을 받고 있다(Liang et al., 2020). 이산화탄소를 활용한 순환골재 처리 방법은 다음과 같은 탄산화 반응을 통해 진행된다:

이때 이산화탄소는 순환골재에 포함된 수산화칼슘(Ca(OH)2)과 화학 반응을 일으켜 고체 탄산칼슘(CaCO3)을 형성함으로써 골재의 강도를 증진시키고, 환경적 안정성을 개선한다(Li et al., 2019; Zadeh et al., 2021). 특히 되메움재로의 사용을 고려할 때 강도는 품질을 결정하는 요소 중 하나이기 때문에 충분한 강도를 확보하는 것이 매우 중요하다. 그러나 이산화탄소 처리에 관한 선행 연구들은 주로 화학적 반응 메커니즘에 초점을 맞추고 있으며 실내 실험으로 처리한 순환골재를 콘크리트로 재사용하는 것에 집중되어있다(Verian et al., 2018; Wang et al., 2021). 반면 순환골재의 특성을 개선하여 되메움재로 사용하는 기술은 아직 초기 단계에 머물러 있어 많은 연구가 필요하다. 또한 현장으로의 적용성을 고려한 대규모 반응 실험은 아직까지 이루어지지 않았다.

본 연구는 순환골재의 현장규모 대형화 이산화 탄소 처리를 통해 개량한 순환골재의 지반공학적 성능을 평가하는 것을 목표로 한다. 이를 위해 5kg급의 프로토타입 반응조를 설계 및 제작하였고, 최적 조건에서 순환골재를 이산화탄소 처리하고 개량된 순환 골재의 품질을 평가하였다. 특히, 되메움재로써의 활용을 고려하여 골재 이산화탄소 처리를 통한 파쇄도와 노상토지지력비 개선을 평가하고자 하였다.

2. 대형 반응조를 이용한 순환골재의 이산화탄소 처리

2.1 사용한 순환 골재

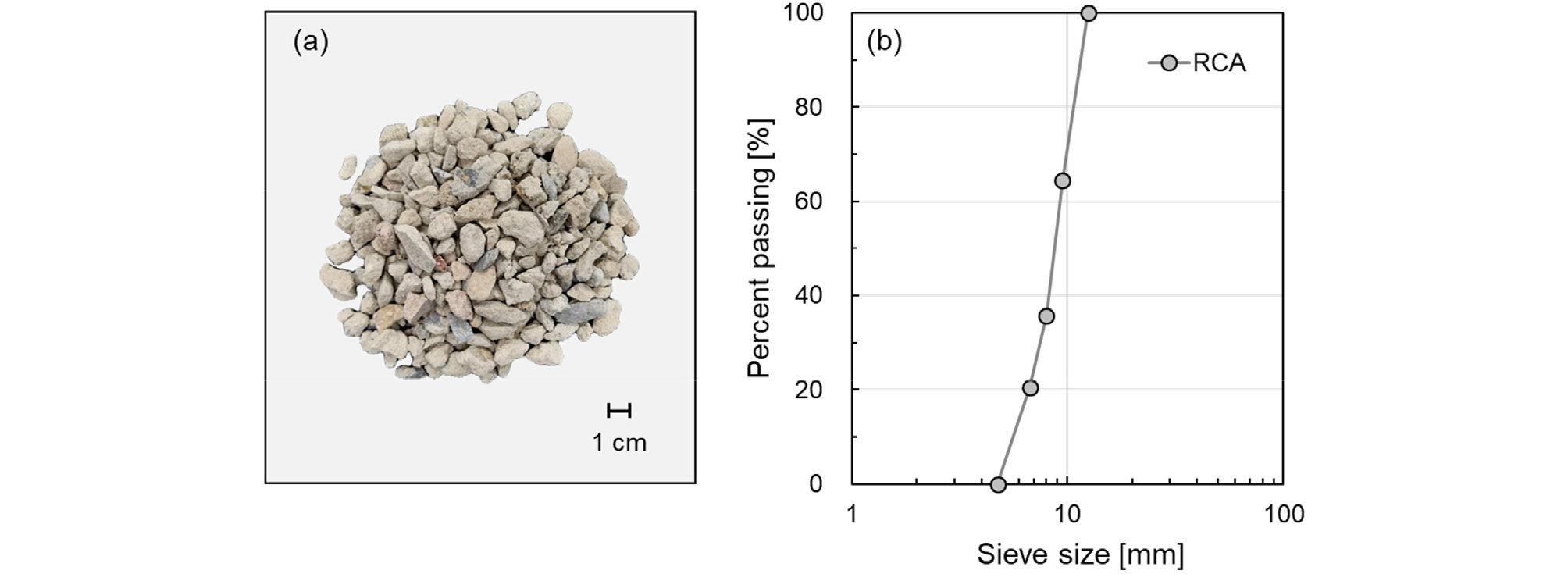

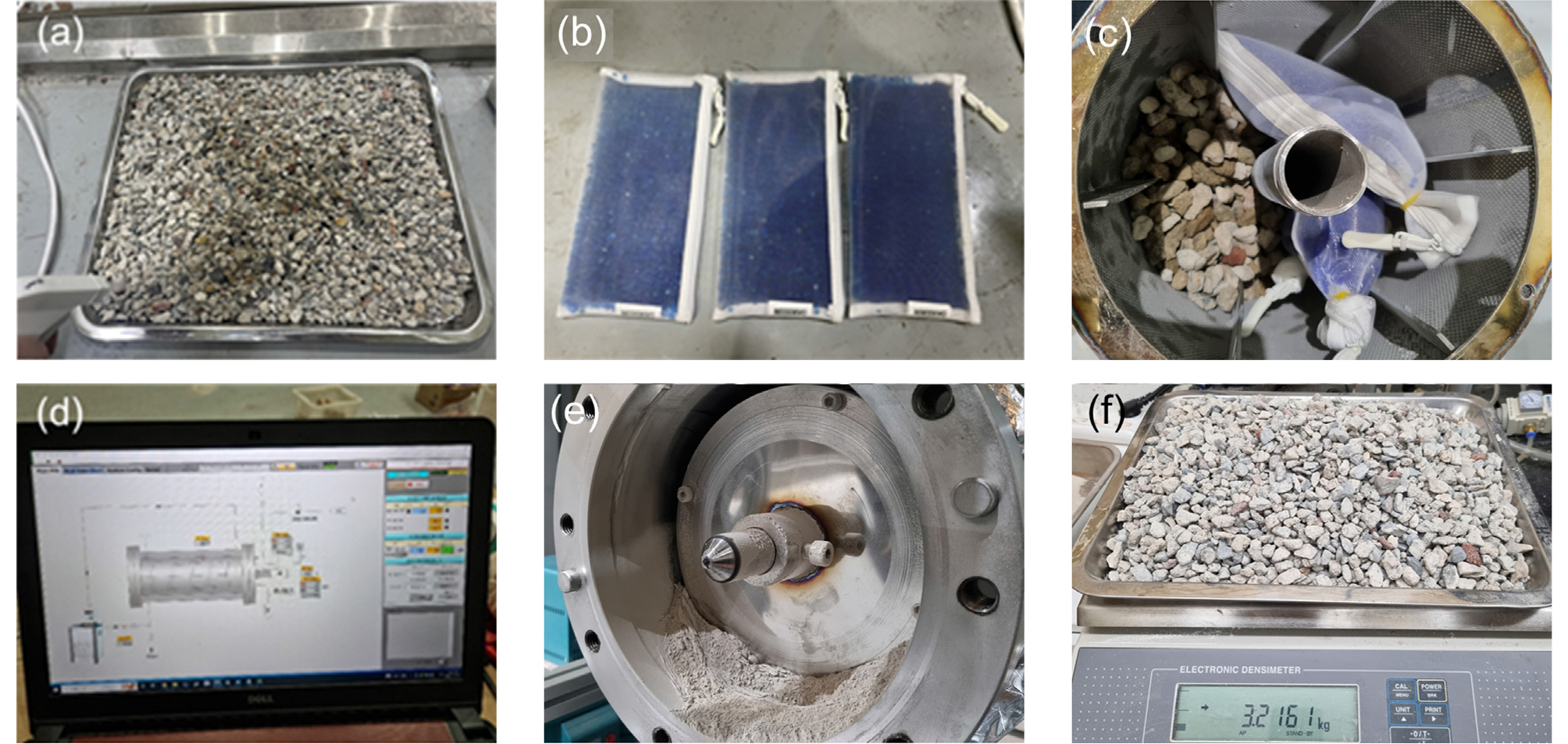

본 연구에 사용된 순환골재는 건설 폐기물로부터 생산되었다. Fig. 1(a)에 보이는 것과 같이 0-25mm 크기의 콘크리트 골재 조각과 벽돌, 아스팔트, 유리 등의 기타 폐기물들로 구성되었다. 실험에 사용된 순환골재는 이들을 체거름하여 얻은 4.75-12.5mm 크기의 골재를 수돗물로 세척한 후, 110°C에서 24시간 동안 오븐 건조하여 벽돌, 아스팔트, 유리 등의 기타 폐기물 및 이물질을 제거하여 준비하였다. 통일분류법(USCS)에 따르면, 이렇게 준비된 순환골재는 GW로 분류되며 입도분포는 체거름시험(ASTM C 136-01)을 통해 Fig. 1(b)과 같이 측정되었다.

시료의 물리적 특성은 Table 1에 나열되어 있다. 시료의 비중(specific gravity)은 헬륨 가스 비중계(AccuPyc II 1340, Micromeritics)로 측정한 고체 밀도를 25°C에서의 물의 밀도(0.997g/cm3)로 나누어 구하였다. 순환골재의 구성 및 밀도의 비균질성을 고려하여 20개의 순환골재 샘플로부터 대표성을 띈 값을 측정하고자 하였다. 순환골재의 모르타르 함량(mortar content)은 산 처리 방법(Tam et al., 2007)에 따른 질량 감소로부터 추정되었다. 약 30g의 건조 상태 순환골재 샘플 3개를 2M 황산(H2SO4) 용액에 담그고 모르타르가 탈착되도록 한 뒤 주기적으로 질량을 측정하여 더 이상의 질량 변화가 없을 때까지 반복하였으며 모르타르 함량은 탈착된 모르타르 질량을 건조 상태의 순환골재 질량으로 나누어 구하였다. 순환골재의 품질을 결정하는 흡수율(water absorption)은 표면 건조 포화 상태의 골재에 함유되어 있는 전체 수량을 절대 건조 상태의 골재 질량으로 나누어 백분율로 표시한 값으로, ASTM C127에 따라 측정되었다. 순환골재의 비중은 평균 2.64, 모르타르 함량은 평균 약 47%, 흡수율은 평균 8%로 측정되었다. Fig. 1(a)의 입도분포곡선에서 보여진 바와 같이, D50은 8.7mm로 확인되었다.

Table 1.

Physical properties of the RCA

| Sample | Specific gravity | Mortar content | Water absorption | D50 |

| [-] | [wt.%] | [wt.%] | [mm] | |

| RCA | 2.64 ± 0.08 | 46.92 ± 7.36 | 8.00 ± 0.28 | 8.7 |

2.2 프로토타입 대형 반응조

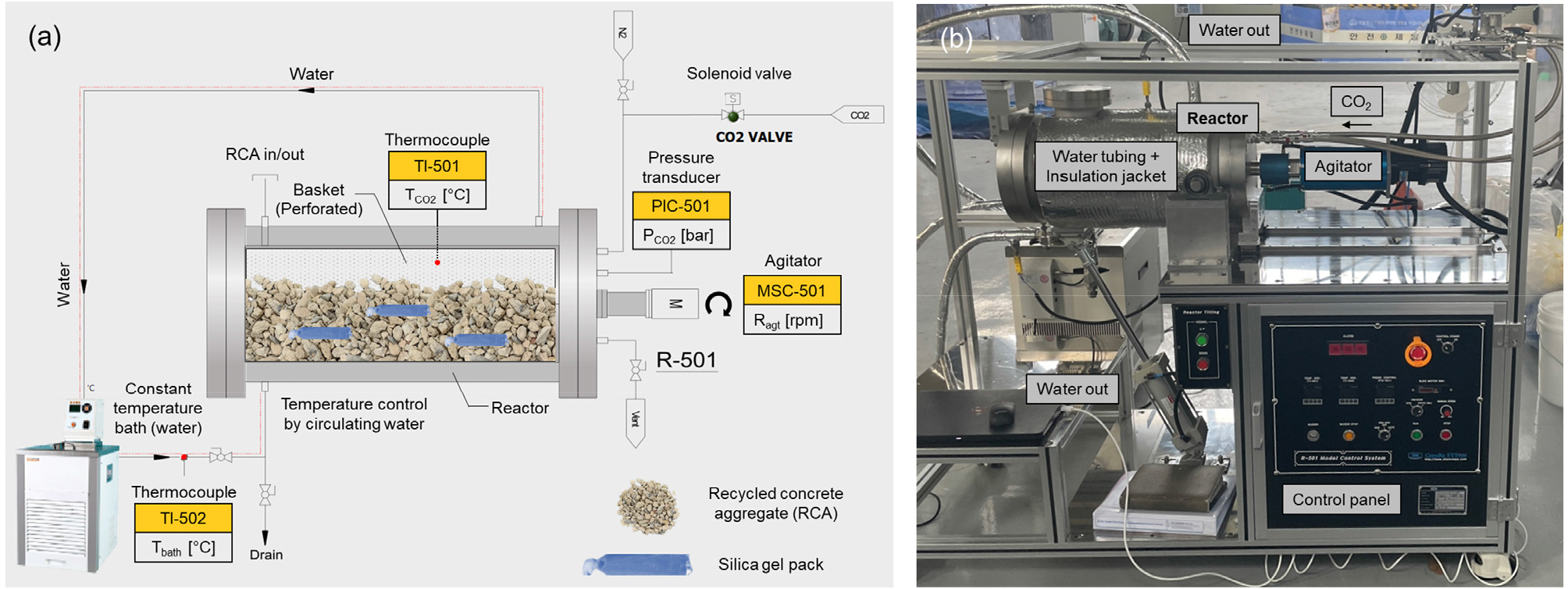

본 연구에서는 순환골재를 현장 규모로 대량 처리하기 위해 Fig. 2(a)의 모식도와 같이 프로토타입 대형 반응조를 제작하였다(Kwon et al., 2023). 반응조는 내경 208.4mm 길이 520mm의 밀폐된 금속 원통형 구조로, 내부 부피 약 17.6L, 최대 압력 25bar, 최대 온도 100°C로 설계되었다. 순환골재는 반응조 상부의 입구 또는 끝단의 플랜지를 해체하여 투입 가능하다. 처리에 필요한 이산화탄소는이산화탄소 탱크로부터 공급되며 이때 이산화탄소 압력은 솔레노이드 밸브로 유지할 수 있다. 온도는 항온수조를 이용해 반응조 주위에 물을 순환시킴으로써 조절된다. 처리 조건의 제어 및 계측을 위해 압력계(PIC-501), 온도계(TI-501, TI-502), 교반용 모터(MSC-501)가 설치되었다. 제작된 프로토타입 대형 반응조는 Fig. 2(b)와 같이 시스템 패널을 통해 제어된다.

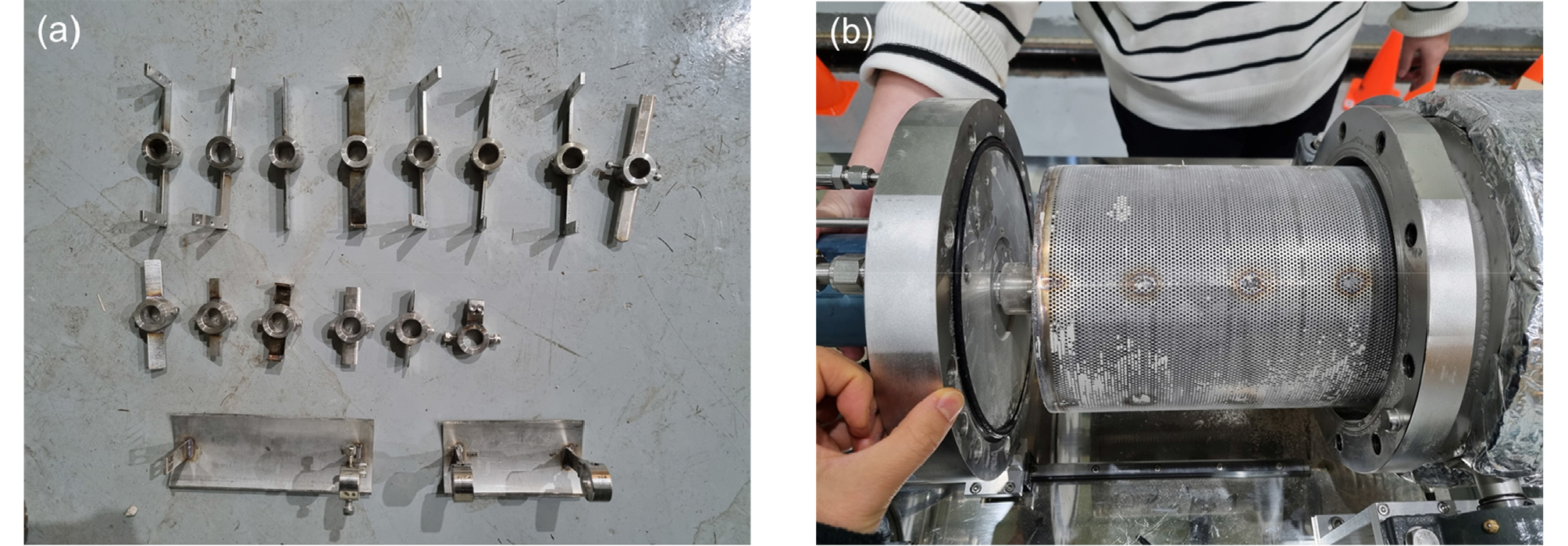

실내 실험과는 달리, 현장 규모의 대량 이산화탄소 처리를 할 경우 넓은 면적에서 반응이 잘 일어날 수 있도록 골재를 교반시켜주는 것이 필요하다. 교반을 위해 Fig. 3에 보여진 임펠러와 바스켓을 사용한 방식을 비교하였다. 각각의 방법으로 시운전을 수행한 결과 임펠러를 사용할 경우 골재가 임펠러와 반응조 내벽 사이에 끼어 교반 모터의 움직임을 방해하는 반면, 바스켓을 이용했을 때 장시간동안 끼임 현상 없이 안정적인 운행이 가능했다. 본 연구에 기술된 프로토타입 반응조를 이용한 이산화탄소 처리에는 최종적으로 바스켓을 활용하여 교반을 하였다.

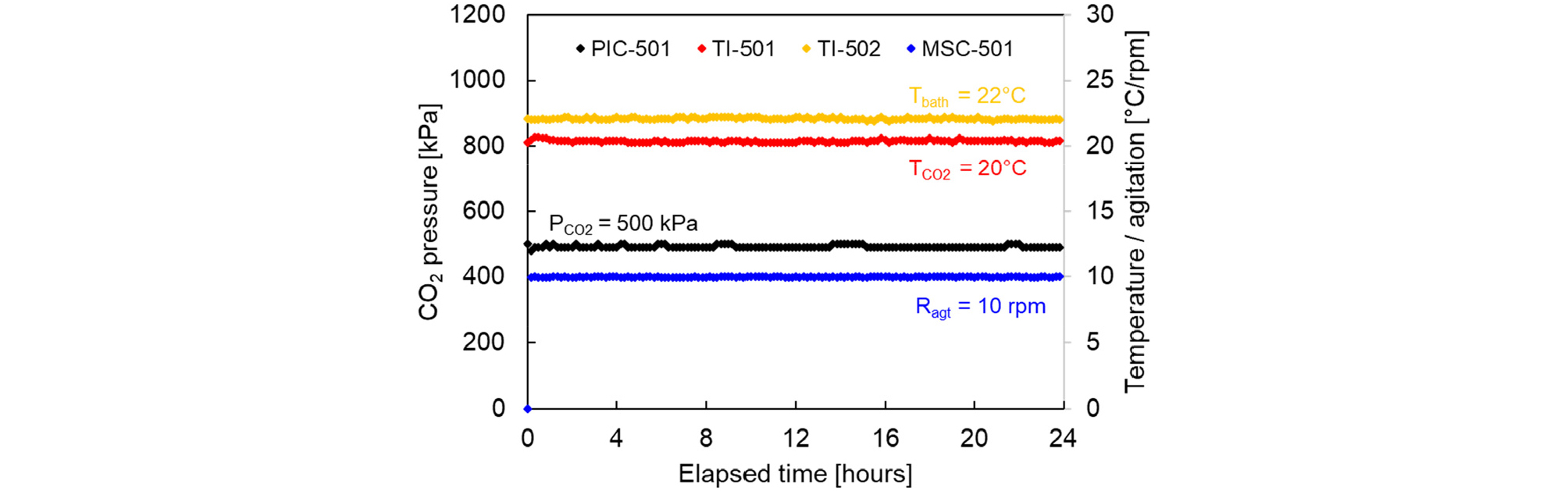

순환골재를 투입 후 이산화탄소를 처리하며 각 센서들을 이용해 24시간 동안 이산화탄소 압력(PCO2), 반응조 내부 온도(TCO2), 항온수조 물 온도(Tbath), 교반기의 회전속도(Ragt)를 측정하였다. Fig. 4의 결과는 이산화탄소 압력 500kPa, 온도 20°C, 교반기 회전 속도 10rpm으로 유지시킨 결과를 보여준다. 모든 조건들이 24시간동안 비교적 일정하게 설정한 값으로 유지가 되었음을 알 수 있다. 반응조 내부 온도(TCO2)의 경우 단열 압축으로 인해 초기 온도가 약간 상승하였으나 1시간 내로 안정되어 20°C에 수렴하는 모습을 보였다.

2.3 이산화탄소 처리

프로토타입 반응조를 통하여 순환골재를 이산화탄소 처리할 때 이산화탄소의 순도, 골재의 크기, 온도, 습도, 탄산화 지속 시간 및 탄산화 압력이 모두 순환골재의 품질 개선에 영향을 미친다. 이산화탄소 처리 압력 조건은 압력이 높을 수록 탄산화 효과가 좋다는 콘크리트 양생 시 이산화탄소 처리 조건을 연구한 이전 문헌 자료를 통해 500kPa로 결정하였다(Shi et al., 2012; Fang et al., 2012; Xuan et al., 2016). 온도는 처리가 이루어질 현장 조건을 고려하여 20°C로 설정하였으며 교반속도는 예비 실험을 통해 효율적으로 골재가 섞이는 것을 관찰하고 10rpm으로 설정하였다. 처리는 Fig. 5에 보이는 프로토콜을 따랐다. 1) 먼저, 이산화탄소 처리용 순환골재는 체거름을 통해 골재 파쇄 시험용 9.5-12.5mm 크기와 노상토지지력비 시험용 4.75-12.5mm 크기 두 가지로 건조시켜 준비하고 약 4.0%의 함수비, 50%의 포화도에 해당하는 탈염수(deionized water)를 스프레이로 골고루 공급하였다. 2) 처리 중 탄산화 반응의 부산물로 물이 생기므로 반응조 내부의 습도 유지를 위하여 순환골재 1kg당 200g의 실리카겔을 준비하고 200g씩 메쉬에 담았다. 3) 젖은 순환골재와 실리카겔 팩을 바스켓에 투입한 뒤 반응조를 체결하였다. 교반하지 않을 경우 1회 처리에 약 5kg을 순환골재를 바스켓에 넣어 투입하였고, 교반할 경우 약 8kg의 순환골재를 반응조 내부에 직접 투입하였다. 4) 이산화탄소 압력, 온도, 교반기의 회전 속도를 설정하고 일정하게 유지하며 24시간 동안 이산화탄소 처리를 하였다. 5) 반응조를 해체하고 교반을 할 경우 처리가 끝난 골재는 세립분을 포함하고 있었으므로 체거름을 통하여 분리하였다. 6) 순환골재, 분리된 세립분, 실리카겔을 110°C의 오븐에서 24시간 이상 건조시킨 뒤 건조중량을 측정했다.

앞서 서술한 프로토콜에 따라 골재 파쇄 시험과 노상토지지력비 시험용 순환골재를 처리하였다. 시험에 사용된 순환골재는 미처리(untreated), 교반 없이 처리(treated without agitation), 교반하며 처리(treated with agitation) 세 종류로 처리 전/후의 무게가 Table 2에 나열되어있다. 골재 파쇄 시험과 노상토지지력비에 약 2.3kg과 2.7kg의 순환골재가 필요함을 고려해 시험에 충분한 양을 준비하였다. 교반을 해준 순환골재의 처리 전/후 양에서 알 수 있듯이 속도 10rpm으로 교반을 함께 해준 경우 순환골재의 텀블링에 의해 다량의 세립분이 발생되어 처리 후 무게가 약 11-14% 줄어들었다. 세립분 생성량이 비교적 많고 장비를 해체하는 과정에서 쉽게 유실되었으므로 처리 후 순환골재의 무게로부터 탄산화 반응에 의한 유의미한 변화를 추정하기는 어려웠다. 한편, 교반 없이 이산화탄소 처리를 한 경우 골재 파쇄 시험용 순환골재의 무게가 이산화탄소 처리 후 탄산염의 생성으로 인해 무게가 약 1.4% 증가한 것이 관찰되었다.

Table 2.

Prepared test specimens: untreated, treated without agitation, and treated with agitation

3. CO2 처리된 순환골재의 파쇄 저항성 및 노상토 지지력

3.1 골재파쇄시험(ACV)

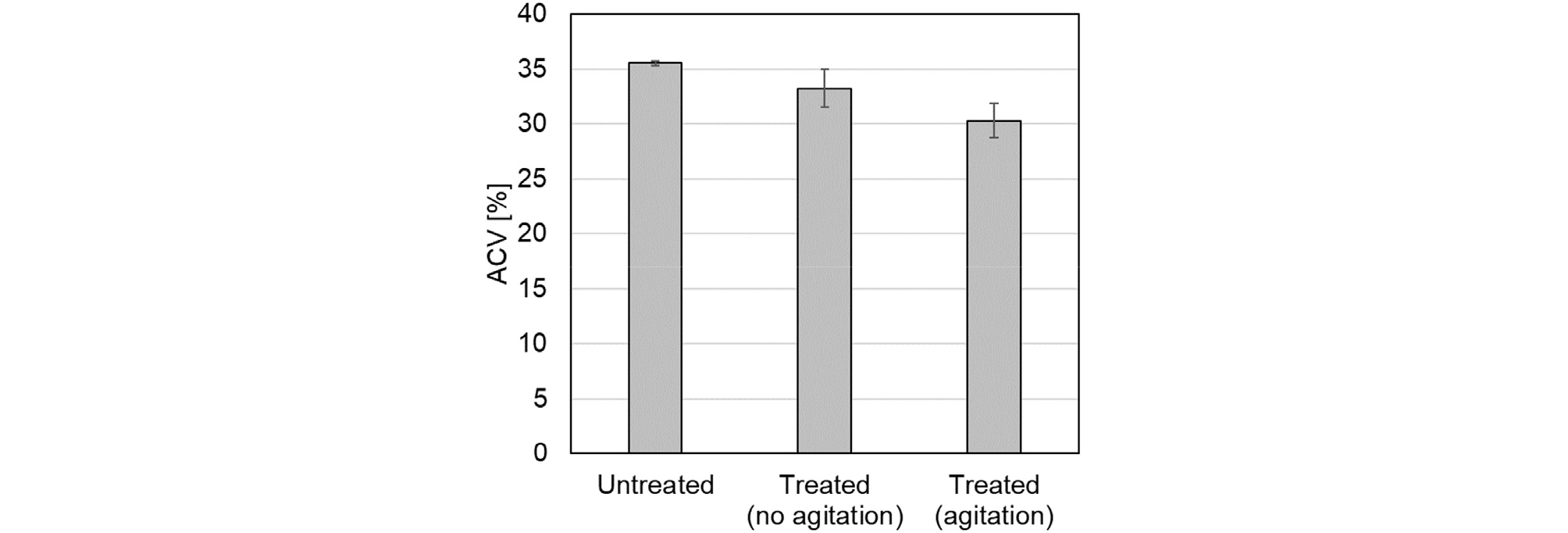

골재 파쇄 시험(ACV test)은 증가하는 압축 하중 하에서 골재의 파쇄 저항력을 평가하는 데 일반적으로 사용되는 방법이다. 골재 파쇄 시험은 표준시험법 BS 812-110(1990)에 따라 수행되었다. 크기 12.5-19mm의 미처리(untreated) 순환골재, 교반 없이 처리한 순환골재(treated with no agitation), 교반시키며 처리한 순환골재(treated with agitation) 각각 3개를 준비하여 총 9회의 시험을 수행하였다. 시편은 건조 상태에서 직경 150mm의 몰드 안에 다짐과 함께 준비된 후 하중 재하 장치 안에서 플런저를 수직으로 하강시켜 하중이 10분±30초 내에 400kN 증가하도록 하였다. 하중이 400kN에 도달한 뒤에는 시험이 끝난 시편을 몰드에서 제거하고 2.36mm 크기의 체(8번)로 파쇄된 세립분을 분리해내었다. 골재 파쇄값(ACV)은 8번체를 통과하는 세립분의 질량(M2)을 시험 시편의 총 질량(M1)으로 나눈 백분율로 계산되었다. 즉, 세립분 생성이 적을수록, ACV값이 낮고, 파쇄 저항성은 크다고 말할 수 있다.

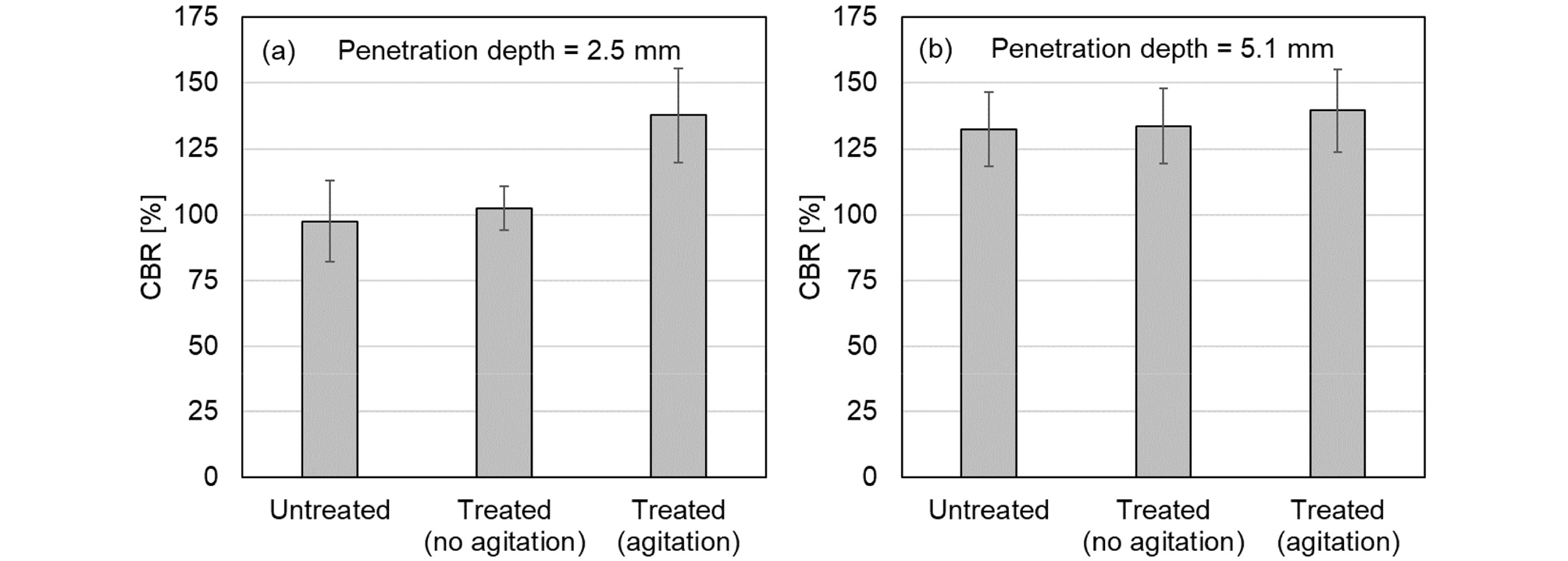

3.2 노상토지지력비 시험

노상토지지력비(California bearing ratio; CBR)는 도로 포장 설계를 위한 하부구조의 강도와 지지력을 평가하는 데 널리 사용된다. 노상토지지력비 시험은 표준시험법 ASTM D1883-21에 따라 수행되었다. 크기 4.75-12.5mm의 미처리, 교반 없이 처리, 교반하며 처리한 시편을 각각 3개, 2개, 3개 준비하여 총 8회의 시험을 수행하였다. 시험용 시편은 150mm 직경의 몰드에 건조한 상태의 순환골재를 다짐하여 준비하였다. 준비된 시편 위에 하중판을 위치시킨 뒤 관입 피스톤을 1.27mm/분의 속도로 하강시켜 약 6분간 관입 깊이가 약 7.6mm에 도달할 때까지 하중을 재하하였다. 피스톤에 가해진 응력(stress on piston; SOP)은 피스톤의 하중을 피스톤의 단면적으로 나누어 계산하었다. 이때 관입 깊이는 상단에 설치된 변위 센서(linear variable differential transformer; LVDT)로 측정하였다. 노상토지지력비는 응력-관입 깊이 곡선을 그린 뒤 2.5mm와 5.1mm의 관입 깊이에서의 응력을 표준 응력(standard stress; SS) 6.9MPa와 10.3MPa로 나눈 백분율로 계산하였다. 즉, CBR값이 클 수록 재료의 지지력이 크다고 말할 수 있다.

3.3 시험 결과 및 분석

Fig. 6은 골재 파쇄 시험 결과를 보여준다. 이산화탄소 처리되지 않은 순환골재의 골재 파쇄 값(ACV)은 35.6%로 나타났다. 한편 교반 없이 이산화탄소 처리를 했을 때 골재 파쇄 값은 33.2%로 감소하였으며, 교반하며 이산화탄소 처리를 했을 경우 30.3%로 더욱 감소하는 것으로 나타났다. 이는 시험 결과의 표준편차를 고려하더라도 유의미한 감소였다. 이로부터 Li et al.(2019)에서 제시한 것과 같이 이산화탄소 처리가 모르타르와 순환골재의 모르타르 계면의 강도를 증진시켜 결국 파쇄 저항성을 증가시킴을 확인할 수 있었다. 또한, 순환골재를 교반하며 이산화탄소 처리 시 마모에 의한 역학적 개량으로 인해 파쇄 저항성의 증가가 극대화됨을 확인했다. Mamirov et al.(2022)는 본 연구와 비슷한 모르타르 함량을 가진 순환골재에 대해 약 12-20%의 골재 파쇄 값을 얻었으나 최대 하중이 낮게 수정된(133kN) 시험법을 사용하였다. 하지만 본 연구에서 따른 표준시험법의 최대 하중이 3배 가량 큰 것을 고려했을 때 이는 타당한 결과로 보여진다.

Fig. 7은 노상토지지력비 시험 결과를 나타낸다. 관입 깊이 2.5mm에서 이산화탄소 처리되지 않은 순환골재의 노상토지지력비는 97.5%로 Kolay and Akentuna(2014)가 얻은 결과와 유사했다. 한편 이산화탄소 후 노상토지지력비는 교반하지 않았을 때 102.4%, 교반하였을 때 137.7%로 큰 증가를 보였다. 이는 각각 이산화탄소 처리되지 않은 순환골재의 노상토지지력비에서 4.9%, 40.2%가 증가한 값으로, 특히 교반에 의한 역학적 개량의 효과가 매우 컸음을 보여준다. 반면 Fig. 7(b)의 관입 깊이 5.1mm에서의 결과를 보면, 이산화탄소 처리되지 않은 순환골재는 노상토지지력비가 132.3%이고 교반 없이 이산화탄소 처리하였을 때 133.7%, 교반과 함께 이산화탄소 처리하였을 때 139.5%로 증가분이 8% 미만인 것으로 나타났다. 골재 파쇄값과는 달리 노상토지지력비는 이산화탄소 처리 후 평균적으로 증가하였으나 시험의 표준편차가 비교적 큰 것으로 나타났다. 이는 시험 시 하중이 국지적으로 작용하기 때문에 순환골재의 비균질성에 의한 오차가 더욱 커졌기 때문으로 보인다. 교반의 효과는 상대적으로 낮은 하중이 작용된 관입 깊이 2.5mm에서 가장 좋았고(Fig. 7(a)) 관입 깊이 5.1mm(Fig. 7(b)) 또는 골재파쇄시험(Fig. 6)에서는 상대적으로 미미했다. 이는 순환골재에 높은 압축하중이 가해졌을 때 수화물 및 골재의 파쇄가 일어나면서(Park et al., 2016; Afshar et al., 2017) 생성된 탄산칼슘 역시 파쇄되어 그 효과가 사라졌기 때문으로 보인다. 따라서 현장에 적용될 경우, 비교적 낮은 하중이 예상되는 곳에 교반과 함께 이산화탄소 처리한 순환골재를 사용할 경우 지지력 상승 및 압축 변형의 감소가 극대화될 것으로 보인다.

4. 결 론

본 연구에서는 이산화탄소 처리를 통한 순환골재의 지반공학적 성능 개량을 평가하여 되메움재로서의 활용성을 평가하고자 하였다. 이를 위해 현장 규모의 이산화탄소 처리를 위한 5kg급 프로토타입 반응조를 제작하여 순환골재를 이산화탄소 처리하였으며, 이산화탄소 처리와 교반 유무에 따른 순환골재의 골재파쇄값(ACV) 및 노상토지지력비(CBR)를 비교하여 이산화탄소 처리를 통한 성능 개량을 평가하였다. 이로부터 얻어진 결론은 다음과 같이 요약된다.

(1) 이산화탄소 압력 500kPa, 온도 20°C, 초기 포화도 50% 조건으로 프토토타입 반응조에서 24시간 동안 이산화탄소 처리하였을 때 순환골재의 골재 파쇄값이 2.4% 감소하였으며 10rpm으로 교반해줄 경우 감소폭이 5.3%으로 증가하였다. 이는 탄산염 생성으로 인해 모르타르 및 모르타르와 골재 계면의 강도가 증가했기 때문으로 생각된다. 그 결과로 순환골재 상재 하중이 있을 때 파쇄에 대한 저항성이 커지고 세립분 생성으로 유발되는 공극 막힘 현상의 위험 또한 적어질 것으로 예상된다.

(2) 노상토지지력비의 경우 얕은 관입깊이(2.5mm)에서는 이산화탄소 처리 후 4.9%가 증가하였고 교반을 함께 해줄 경우 증가폭이 40.2%로 극대화되었다. 이산화탄소 처리를 통해 순환골재의 지지력이 증가하며 특히 교반과 함께할 때 그 효과가 매우 큰 것으로 나타났다. 반면 깊은 관입깊이(5.1mm)에서는 생성된 순환골재와 탄산염의 파쇄가 일어나 개량효과가 현저히 적어짐이 관찰되었다. 따라서 개량된 순환골재는 비교적 낮은 하중이 예상될 수록 그 효율이 클 것으로 사료된다.

(3) 이산화탄소 처리 시 교반을 함께 해줄 경우 이산화탄소의 접촉 면적이 넓어져 처리 효율에 유리할 뿐만 아니라 역학적인 개량 효과 또한 볼 수 있다. 현장 적용 시 끼임 문제가 생길 수 있는 임펠러 보다는 바스켓 형태로 교반을 함께 하는 것이 효과적이다. 순환골재 제작 현장에서 일반적으로 사용되는 파쇄 등의 다른 개량 방법과 이산화탄소 처리를결합하여 현장 규모로 활용하는 것 역시 가능할 것으로 보인다.

(4) 본 연구에서 기술한 순환골재의 이산화탄소 처리 기술은 이산화탄소를 순환골재의 품질을 개선하는 데 재이용할 뿐만 아니라 이산화탄소를 순환골재에 고정하여 저장하기 때문에 동시에 탄소 재이용 및 저장 효과를 볼 수 있다. 또한, 품질이 개선된 순환골재가 천연골재를 대체할 경우 천연골재 수요를 낮춰 공급을 안정화 시키고 추가적인 채석과 이에 따른 산림 지역의 황폐화를 지연시킴으로써 탄소 배출을 줄일 수 있다.