1. 서 론

2. 마이크로파 소결

2.1 마이크로파 가열 원리

2.2 마이크로파 강도 균일화

3. 실험장비 및 조건

3.1 소형 마이크로파 소결로

3.2 실험조건

4. 실험결과

4.1 감열지를 활용한 열 분포

4.2 KLS-1 소결

4.3 KLS-1 소결체 밀도 분석

5. 결 론

1. 서 론

최근 달에서 에너지자원으로 활용할 수 있는 헬륨-3과 물(얼음 상태) 등이 발견됨에 따라 달은 미국(Moonbase), 유럽(Moon Village), 중국(Chang’e mission) 등 세계 우주개발 국가들로부터 지속가능한 우주행성 탐사를 위한 전초기지로 주목받고 있다(Christian et al., 2018; Brent, 2019; Weiren et al., 2019). 그러나 달 표면은 지구 생명체 생존에 매우 극한환경으로 전초기지로 활용되기 위해서는 다음과 같은 핵심기술이 요구된다: i) 현지에서 건설재료를 조달 및 제조하는 현지 자원 활용(ISRU, In-Situ Resource Utilization) 기술; ii) 특정 지역에서 채취 가능한 자원을 활용한 맞춤형 제조 기술; iii) 목표로 하는 극한환경에 최적화된 건설자동화 기술(Lim et al., 2017). 핵심기술 개발을 위한 연구수행을 위해 달 표면에서 쉽게 취득할 수 있는 월면토가 건설재료의 원재료로 주목받고 있다(Lim et al., 2017; Jin et al., 2020). 아폴로 미션을 통해 취득한 월면토(Lunar soil 14163)를 기반으로 미국, 유럽, 일본 등은 월면토 모사토를 개발해 관련연구를 수행하고 있으며(McKay et al., 1972; Carrier et al., 1973; Carrier, 1973; Mckay et al., 1994; Weiblen et al., 1990; Kanamori et al., 1998; Zheng et al., 2009; Spray, 2010), 우리나라 또한 한국형 인공월면토(KLS-1, Korean Lunar Simulant - type 1)를 개발해 핵심기술 확보를 위한 연구에 활용하고 있다(Ryu et al., 2015; 2018).

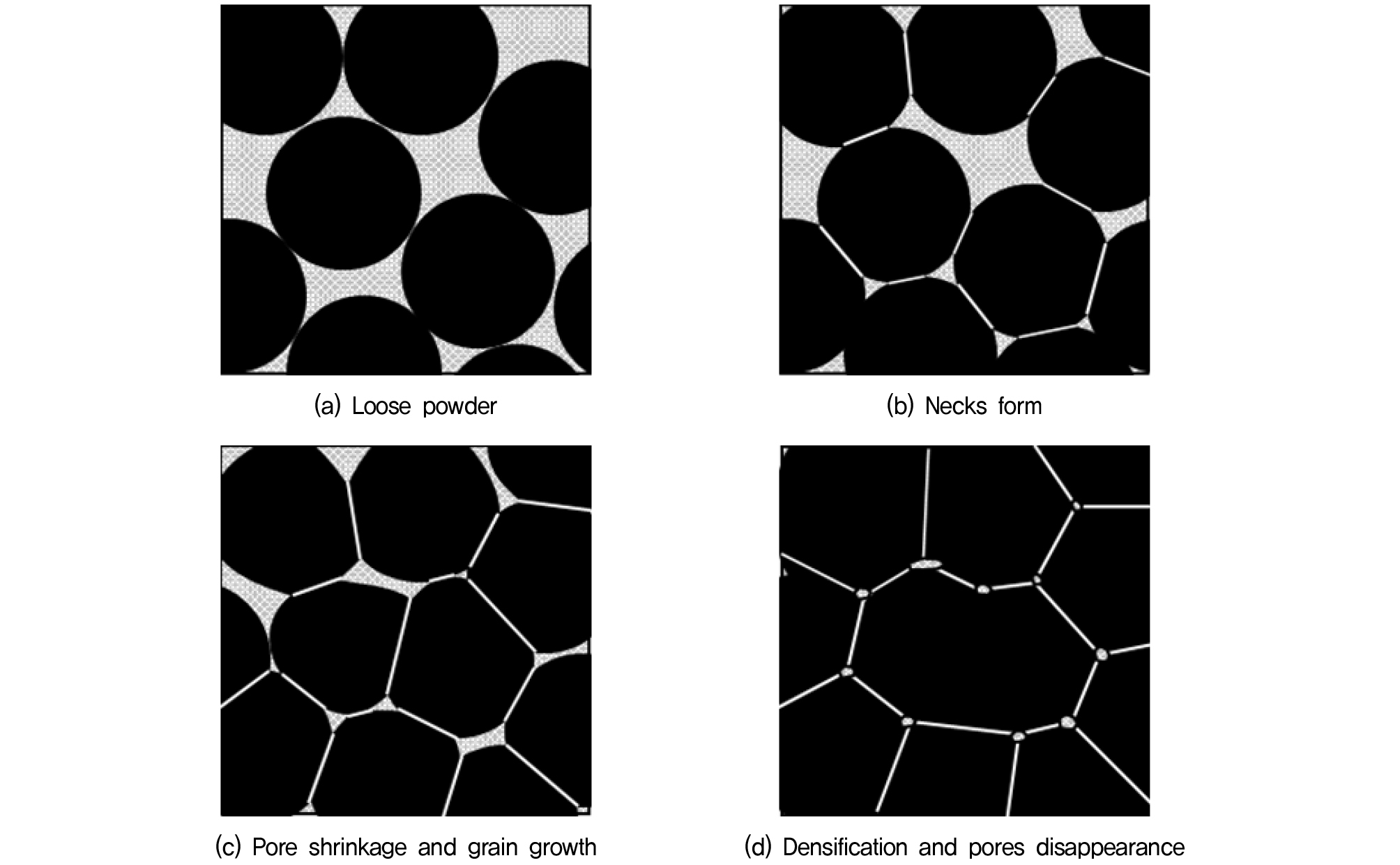

Fig. 1에 나타낸 바와 같이 분말재료에 녹는점보다 낮은 온도로 열을 가하여 하나의 덩어리로 만드는 기술인 소결(sintering)은 별도의 바인더를 필요로 하지 않는다는 장점이 있어 달 환경에서 월면토를 활용한 건설재료 생산 기술 확보에 활용될 수 있는 기술로 주목받고 있다(Sikalidis, 2011; Lim et al., 2015). 현재까지 레이저(Balla et al., 2012; Fateri and Gebhardt, 2015; Goulas et al., 2017), 태양광(Lin et al., 1997; Sauerborn et al., 2004; Hintze et al., 2009; Meurisse et al., 2018) 등을 활용한 월면토 소결에 관한 연구가 진행되어 왔다. 특히, 마이크로파를 활용한 소결은 일반가열에 비해 최대 90%까지 에너지 절감이 가능할 것으로 기대되며, 달 표면에 적용 시 포장도로 또는 랜딩패드 등과 같은 넓은 영역에도 적용할 수 있을 것으로 판단된다(Sato et al., 2003; Taylor and Meek, 2005; Agrawal, 2006; Taylor et al., 2010).

본 연구에서는 달 환경에서 활용성이 높을 것으로 기대되는 마이크로파 소결에 관한 실험적 연구를 수행하였다. 소결로 내 불균일한 열 분포는 소결체의 물성차이를 발생시킬 수 있다. 따라서 본 연구에서는 열 분포에 영향을 미치는 주요인자인 시료 유무 및 개수, 회전 유무 등을 고려해 약 직경 1cm, 높이 2cm인 원통형 KLS-1 소결체를 제작하였다. 제작된 소결체의 형상과 밀도분석을 통해 소결체 제작에 미치는 영향인자에 대해 면밀히 검토하고 균일한 소결체 제작 조건에 대해 정립하고 있다.

2. 마이크로파 소결

2.1 마이크로파 가열 원리

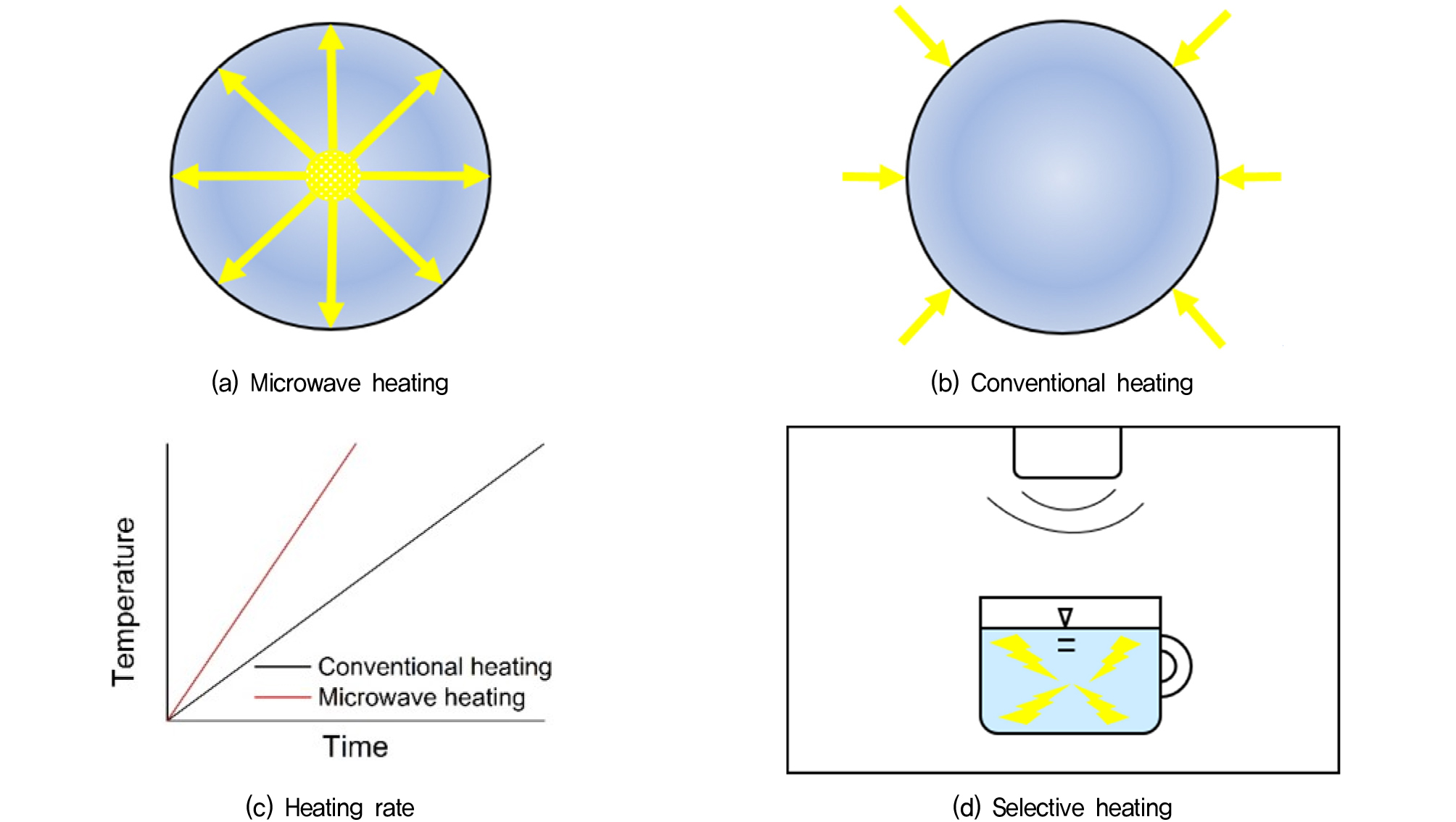

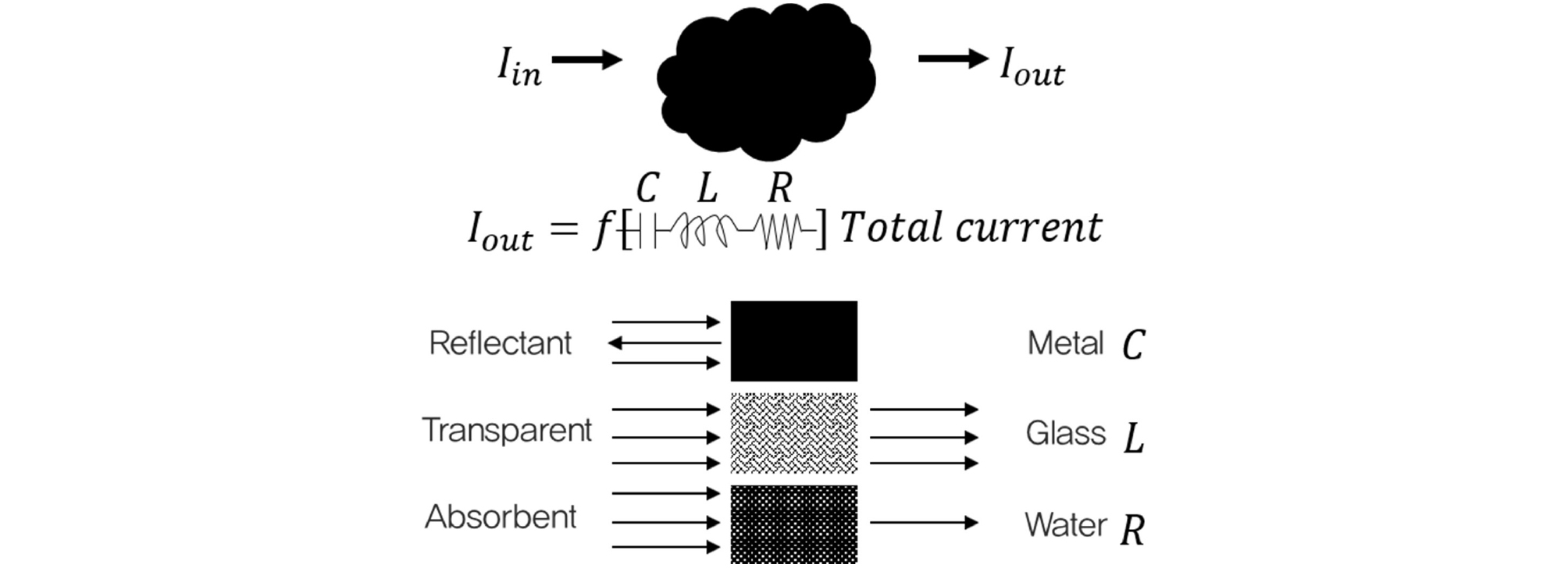

파장과 주파수에 의해 여러 가지 파로 분류하는 전자기파는 위상이 같은 전기장과 자기장의 상호작용에 의해 서로 직교상태를 유지하며 무한히 넓은 진공의 공간인 자유공간(free space)에서 광속으로 전파된다. 마이크로파는 파장 1mm ~ 1m, 주파수 300GHz ~ 300MHz에 해당하는 전자기파의 한 종류이다(Pozar, 2011). 마이크로파는 Fig. 2에 나타낸 바와 같이 빛의 속도로 물질에 도달하고 내부로 침투하여 물질 내부로부터 발열을 유도하기 때문에 열전도에 의한 일반적인 가열과 달리 급속가열이 가능하다. 마이크로파와 물질 간 상호작용에 있어 주요 매개변수인 흡수전력(P, absorbed power)은 식 (1)과 같이 정의된다. 상호작용에 의해 발생하는 모든 에너지 손실의 합을 유전손실률(tanδ, loss tangent)이라 하는데 tanδ는 식 (2)에 나타낸 바와 같이 유전손실(ε", dielectric loss factor)과 유전율(ε', permittivity)의 비로 정의된다(Oghbaei and Mirzaee, 2010). 물질의 유전특성인 tanδ에 따라 물질을 선택적으로 가열할 수 있으며 tanδ가 클수록 가열속도가 빠르다.

여기서 f는 주파수(Hz), ε0는 진공상태의 유전율(F/m), εr'는 상대유전상수, E는 전기장 크기(V/m)다.

마이크로파와 물질 간 상호작용은 Fig. 3에 나타낸 바와 같이 불투과(반사), 투과, 흡수로 분류된다. 대부분의 물질들은 마이크로파를 투과 및 흡수하는 반면, 금속물질은 마이크로파에 대해 불투과성을 나타내 마이크로파 반사체로 활용될 수 있다. 그러나 동일한 금속물질이 분말형태(입자 및 공기의 집합체로 구성)로 존재하는 경우에는 빠르게 마이크로파를 흡수하여 가열될 수 있다(Taylor and Meek, 2005).

KLS-1는 SiO2가 전체 구성성분의 약 48%를 차지하며, 약 15%의 Al2O3, 약 10%의 MgO 등으로 구성되어 있다(Ryu et al., 2015; 2018). 이 산화물들은 상온에서 2.45GHz의 마이크로파를 투과하는 유전특성을 나타내기 때문에 상온에서 마이크로파에 의한 초기가열이 어렵다는 것을 예상할 수 있을 뿐 아니라, 전자기적 열 폭주(thermal runaway) 현상 발생 가능성이 있다. 또한, 앞서 언급한 바와 같이 마이크로파 가열은 내부로부터의 가열이기 때문에 재료 표면에서 열 손실이 발생할 수 있어 이러한 문제점들을 개선하기 위해 마이크로파 소결 시 보조가열재(SiC susceptor)의 도움을 받고 있다(Oghbaei and Mirzaee, 2010; Allan et al., 2013; Bhattacharya and Basak, 2016).

2.2 마이크로파 강도 균일화

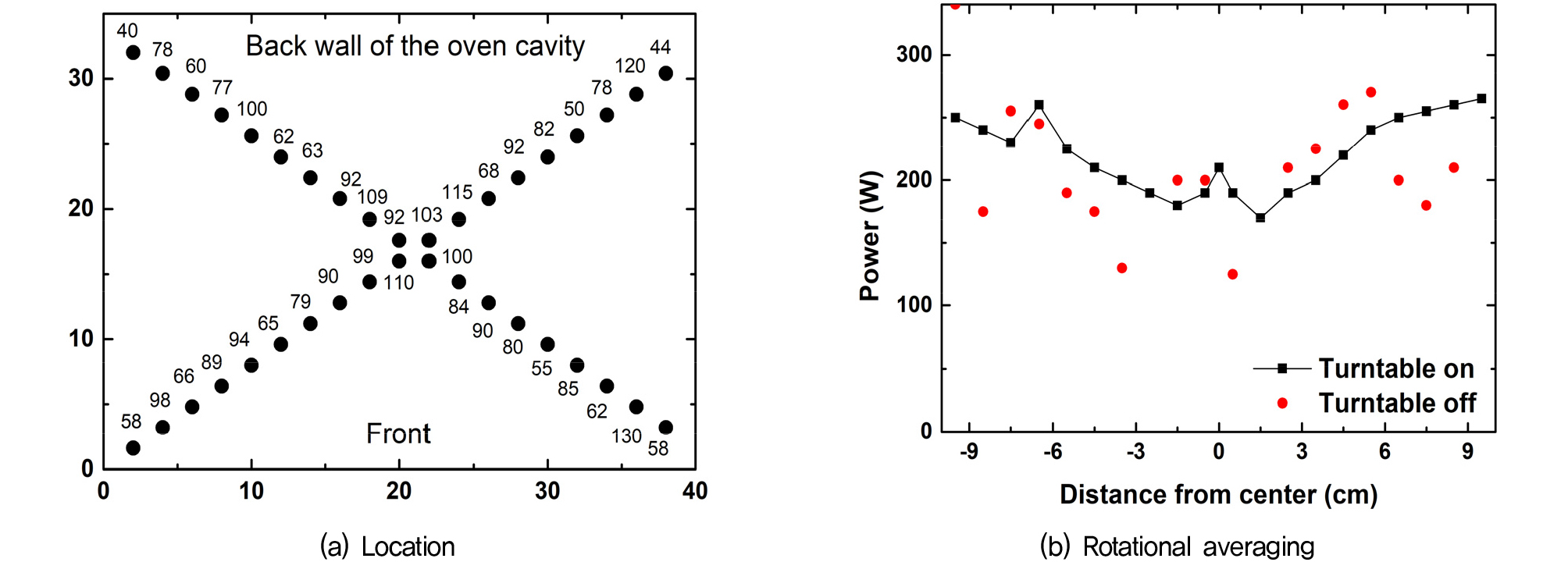

마이크로파 가열 시 Fig. 4a에 나타낸 바와 같이 소결로 내부에서는 마이크로파의 강도가 위치에 따라 다르게 나타난다. 특히, 마이크로파 가열 시 특정 지점에서 주변보다 상대적으로 온도가 높아지게 되면 재료의 국부적인 용융, 균열, 변형과 같은 특징을 지닌 불균일한 소결체가 형성된다(Lorenson, 1989; Wickersham et al., 1990; James and Timothy, 1996). 이러한 불균일한 소결은 재료 내 물성차이를 발생시키기 때문에 마이크로파 소결을 건설재료 생산 기술에 적용하기 위해서는 소결로 내 마이크로파 강도를 균일화하는 것이 중요하다. 일반적으로 모드 스터러(mode stirrer) 또는 턴테이블(turntable)을 활용해 소결로 내부에서 마이크로파 강도를 균일화한다. Fig. 4b는 마이크로파 전력을 위치에 따라 나타낸 것으로 턴테이블을 이용하지 않는 경우 몇 mm의 작은 변위에도 흡수전력 값에 상당한 차이가 나는 반면, 턴테이블을 이용하는 경우 위치에 따른 흡수전력의 급격한 변화는 줄어들고 전반적으로 완만한 변화가 발생하는 것을 확인할 수 있다(Herzig et al., 1988; Kok et al., 1993). 또한, 2.1에서 언급한 바와 같이 소결로 내부에 소결하고자 하는 대상물질의 유전특성()에 의해 마이크로파가 흡수되기 때문에 시료 유무에 따라 마이크로파의 집중도 및 이에 따른 소결로 내부 온도분포 또한 달라진다(Bradshaw et al., 1997; Kharkovskv and Hasar, 2003; Ju and Zhao, 2009).

3. 실험장비 및 조건

3.1 소형 마이크로파 소결로

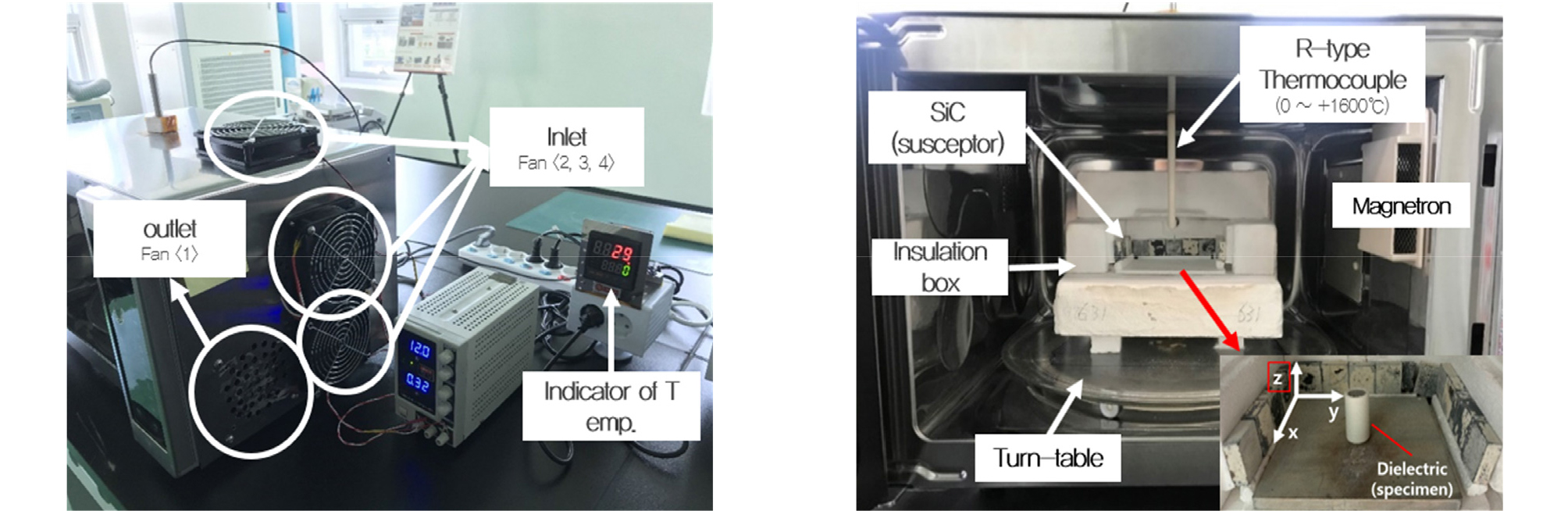

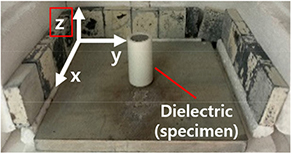

본 연구에서는 Fig. 5에 나타낸 바와 같이 우측면에 최대출력 1kW 마크네트론 1기(출력주파수 2.45GHz)가 장착되어 있는 전자레인지의 내부온도를 측정할 수 있도록 개조하여 마이크로파 소결로로 사용하였다. 마이크로파 소결로 내부에는 탈착 가능한 턴테이블(회전속도 6rpm)이 위치하고 있으며 턴테이블 위에는 단열박스 및 보조가열재가 위치하고 있다. 또한, 최대 1,600℃까지 측정 가능한 세라믹으로 표면을 처리한 R-type 열전대(직경 8mm, 정밀도 ±1.5℃)를 단열박스 내부에 위치시켜 내부 분위기 온도를 측정할 수 있도록 하였다.

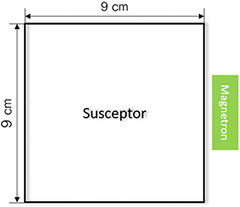

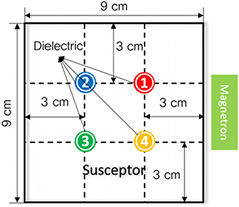

본 연구에서는 Fig. 6에 나타낸 바와 같이 보조가열재를 사용하여 마이크로파를 흡수한 보조가열재 발열에 의한 외부로부터의 가열과 마이크로파가 직접 유전물질(dielectric)인 KLS-1에 전달되어 발생하는 내부로부터의 가열이 동시에 진행되는 하이브리드 소결 시스템을 구축하였다. 보조가열재는 바닥면(가로세로 약 9cm, 두께 0.6cm인 정사각형 판)과 앞면과 윗면(덮개)을 제외한 양 측면 및 뒷면(길이 9cm, 높이 약 2cm, 두께 약 0.7cm)에 위치시켰다.

3.2 실험조건

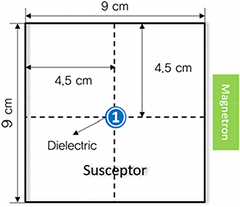

본 연구에서는 마이크로파 소결에 영향을 미치는 인자인 시료 유무 및 개수, 회전 유무에 관한 연구를 수행하고자 하였다. 마이크로파 분포에 영향을 미치지 않고 투과시키는 원통형 알루미나 도가니(내경 약 1cm, 높이 약 2cm)에 KLS-1을 담아 수동으로 충분히 태핑(tapping)한 뒤 사용하였다. KLS-1이 없을 때, 1개, 4개 있을 때, 각각 회전 유무 조건 하에서 감열지(thermal paper) 변색 및 소결시료 제작 실험을 진행하였다. KLS-1 시료가 1개인 경우 바닥면 보조가열재의 정중앙에, 4개인 경우 바닥면 보조가열재의 가로세로를 각각 3등분한 교점의 위치에 배치시켰다.

KLS-1 소결체 제작에 앞서 감열지를 활용해 마이크로파 조사에 따른 소결로 내부 열 분포를 파악하고자 하였다. 마이크로파 강도가 높은 영역에서는 감열지 표면의 물이 가열되면서 감열지가 흰색에서 검정색으로 변하기 때문에 소결로 내 마이크로파 강도 분포를 간접적으로 확인할 수 있다(Kharkovsky and Hasar, 2003). 물로 충분히 적신 감열지는 제작하게 될 원통형 소결시료의 높이를 고려해 바닥에서부터 0.6cm, 1.2cm 높이에 위치시켰다. 마이크로파 조사 시 감열지가 타지 않고 열 분포를 확인할 수 있도록 120초 동안 출력량 600W의 마이크로파를 조사하였다. KLS-1 소결체 제작 시에는 마이크로파 출력량을 초반 7분 간 800W, 이후 600W로 설정한 뒤 내부 분위기 온도가 1050℃에 도달할 때까지 가열하였다. 그 결과로 취득한 감열지 변색 패턴 및 KLS-1 소결체 형상을 비교분석하였으며, 밀도측정을 통해 KLS-1 소결체의 균일성을 확인하고자 하였다.

4. 실험결과

4.1 감열지를 활용한 열 분포

KLS-1이 없을 때, 1개 있을 때, 4개 있을 때 각각 회전유무에 대해 마이크로파 조사 시 소결로 내부 열 분포는 Table 1과 같이 나타났다. 하부에 위치한 보조가열재의 영향으로 모든 조건에 대해 상대적으로 낮은 위치인 0.6cm 높이의 감열지가 1.2cm 높이의 감열지보다 많이 변색되었다.

먼저 턴테이블을 회전하지 않은 경우의 감열지 변색을 자세히 살펴보면 유전물질인 KLS-1의 개수에 따라 감열지 변색이 각기 다르게 나타났음을 확인할 수 있다. 먼저 1.2cm 높이에 위치한 감열지는 KLS-1 개수와 관계없이 모두 3, 4분면에서 변색이 발생하였는데, 시료가 없을 때는 3사분면의 절반, 4사분면의 전체가 변색되었고, KLS-1이 1개 위치한 경우 3, 4분면의 KLS-1 시료 주변에서 변색이 집중적으로 발생하였고, KLS-1이 4개 위치한 경우 3사분면 일부와 4사분면 절반정도가 변색되었다. 반면, 0.6cm 높이에 위치한 감열지는 KLS-1이 없을 때 및 1개 위치한 경우 사분면의 감열지가 모두 변색된 반면, KLS-1이 4개 위치한 경우 시료주변만 변색된 1사분면을 제외하고 나머지 사분면의 감열지 모두 변색되었다.

Table 1.

Heat distribution on the thermal paper

| Dielectrics |

Rotation of the turntable | Z-axis height | ||

| ||||

| Number | Layout | 1.2 cm | 0.6 cm | |

| 0 |  | X |  |  |

| O |  |  | ||

| 1 |  | X |  |  |

| O |  |  | ||

| 4 |  | X |  |  |

| O |  |  | ||

턴테이블을 회전한 경우 1.2cm 높이에 위치한 감열지는 KLS-1 개수와 관계없이 사분면의 감열지가 모두 변색되지 않았다. 반면, 0.6cm 높이에 위치한 감열지는 KLS-1이 없을 때는 하부 보조가열재를 기준으로 양 측면을 제외한 중심부가 변색되었고, KLS-1이 1개 위치한 경우 사분면 모두 변색되었다. KLS-1이 4개 위치한 경우 1, 2사분면은 시료주변을 제외하고 변색되었으며, 3, 4분면은 시료 주변에서도 변색이 발생하였다.

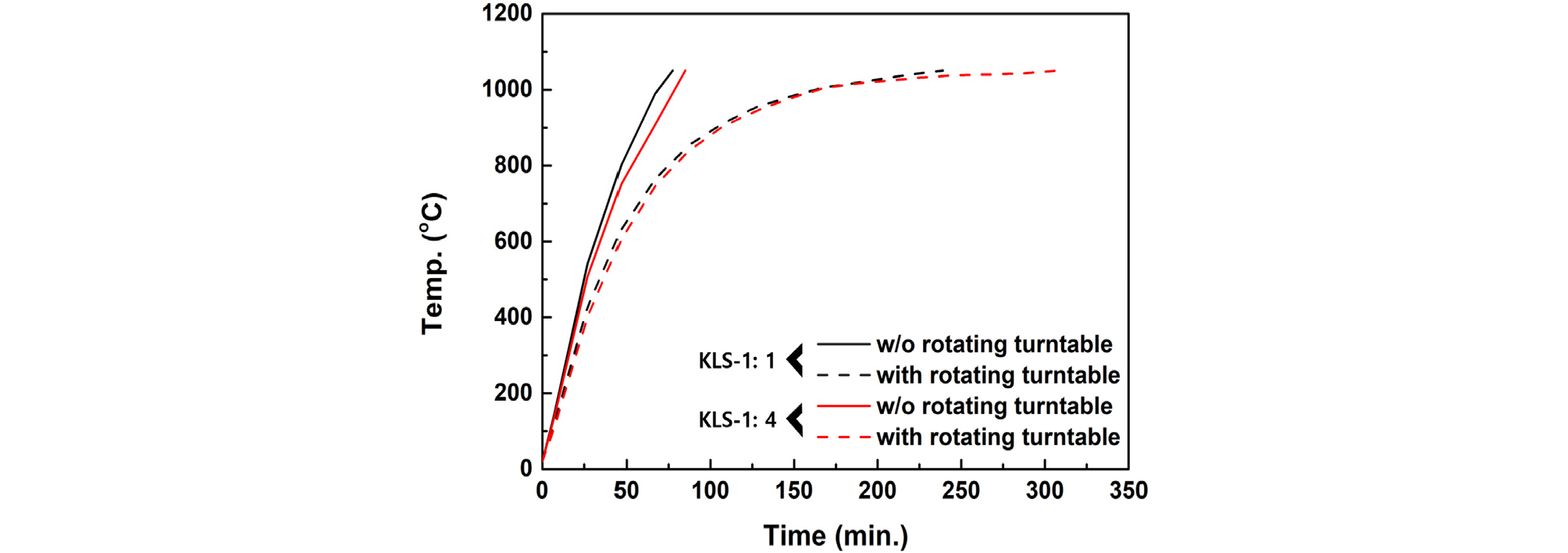

4.2 KLS-1 소결

앞서 감열지 패턴형상을 통해 확인한 소결로 내부 열 분포를 바탕으로 회전 유무에 대해 KLS-1이 1개, 4개 위치한 경우에 대해 소결실험을 진행하고 이를 비교분석하였다. 각 경우에 대한 소결로 내부 분위기 온도변화는 Fig. 7에 나타낸 바와 같이 측정되었으며, 회전한 경우(약 240~310분) 마이크로파가 분산되어 회전하지 않은 경우(약 75~85분)보다 목표온도에 도달하기까지 오랜 시간이 걸렸다.

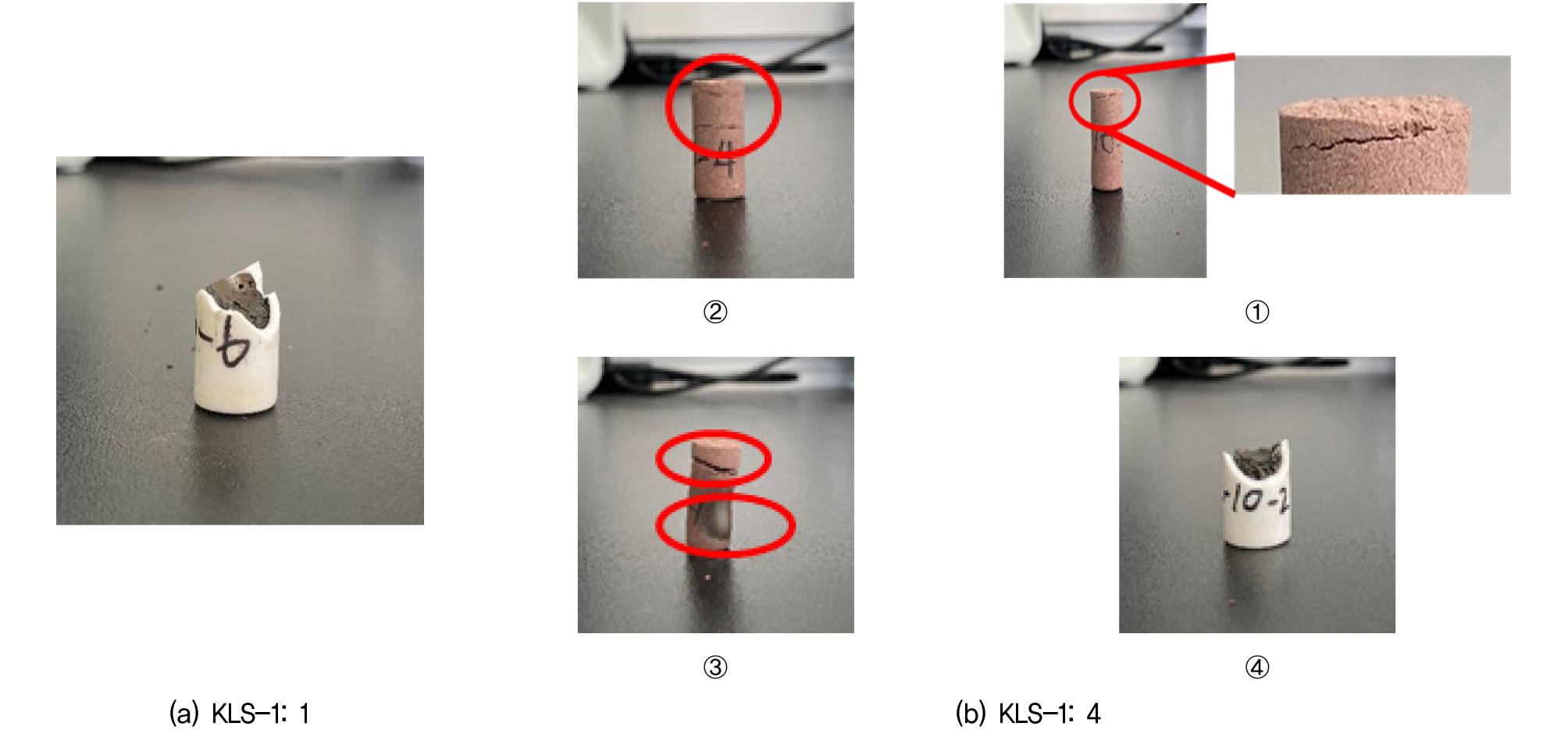

먼저 턴테이블을 회전하지 않은 경우 내부 분위기 온도가 1050℃에 도달할 때까지 가열한 후 얻어진 형상을 보면 KLS-1이 1개 위치한 경우 시료가 완전히 녹은 것을 확인할 수 있다(Fig. 8a). 이는 Table 2에서 높이와 관계없이 시료주변의 감열지가 모두 변색된 것으로 보아 시료로 열이 집중되었음을 예측할 수 있다.

Table 2.

State of the sintered KLS-1s

턴테이블을 회전하지 않고 KLS-1 시료 4개를 배치한 뒤 가열한 경우 1, 2사분면의 ①, ②번 시료의 경우 모두 하부는 균일하게 소결된 반면 상부에서 균열이 발생하였다. 이는 Table 2에서 1, 2사분면의 0.6cm 감열지가 KLS-1 시료 주변에서 변색된 반면, 1.2cm 감열지는 변색되지 않은 것에서 높이에 따라 열이 상이하게 전달되어 불균일하게 소결되었음을 예측할 수 있다. 3사분면의 ③번 시료의 경우 하부가 국부적으로 녹았으며 상부에서는 균열이 발생하였다. 이는 Table 2에서 3사분면의 0.6cm 감열지가 변색된 반면, 1.2cm 감열지 주위는 변색이 발생하지 않은 것에서 높이에 따라 열이 상이하게 전달되었으며, 특히 하부에는 열이 집중되어 불균일하게 소결되었음을 예측할 수 있다. 4사분면의 ④번 시료의 경우 시료가 완전히 녹았으며, 이는 Table 2에서 4사분면에서 높이와 관계없이 시료주변의 감열지가 모두 변색된 것으로 보아 시료 전체적으로 열이 집중되었음을 예측할 수 있다(Fig. 8b).

턴테이블을 회전한 경우 내부 분위기 온도가 1050℃에 도달할 때까지 가열한 후 얻어진 형상을 보면 KLS-1이 1개 위치한 경우 KLS-1 소결체가 형성되었으나 중심부보다 약간 아랫부분이 국부적으로 녹은 불균일한 소결체가 얻어진 것을 확인할 수 있다(Fig. 9a). 이는 Table 2에 나타낸 바와 같이 회전한 경우 0.6cm 감열지는 시료주변에서 변색된 반면, 1.2cm 감열지는 변색되지 않은 것을 통해 열이 상이하게 전달되어 불균일하게 소결되었음을 예측할 수 있다.

턴테이블을 회전하고 KLS-1 시료 4개를 배치한 뒤 가열한 경우 1, 2사분면의 ①, ②번 시료의 경우 모두 균일한 소결체가 형성되었다. 이는 Table 2에서 1, 2사분면의 감열지 모두 높이와 관계없이 시료주변에서 변색이 발생하지 않은 것을 통해 열이 시료에 일정하게 전달되어 균일하게 소결되었음을 예측할 수 있다. 반면, 회전한 3, 4분면의 ③, ④번 시료의 경우 Table 2에서 3, 4분면의 0.6cm 감열지에서는 변색이 나타난 반면 상부는 변색되지 않은 것을 통해 높이에 따라 열이 상이하게 전달되었으며, 특히 하부에는 열이 집중되어 불균일하게 소결되었음을 예측할 수 있다(Fig. 9b).

앞서 설명한 KLS-1 시료의 소결 후 상태를 정리해 Table 2에 나타냈다. 턴테이블을 회전하지 않은 경우 소결로 내부 분위기 온도가 1050℃가 될 때까지 가열했을 때, 모든 조건에 대해 녹거나 균열이 발생하는 등 균일하지 않은 소결체가 형성되었다. 반면, 턴테이블을 회전한 경우 소결체가 균일하게 형성되기도 하였으며, 균일하지 않게 소결된 경우에도 동일한 위치에서 턴테이블을 회전하지 않은 경우와 비교하면 불균일 정도가 완화되었다. Fig. 4b에 나타낸 바와 같이 턴테이블의 회전에 의해 위치에 따라 발생할 수 있는 급격한 흡수전력 차이가 완화된 결과로 판단된다(Herzig et al., 1988).

4.3 KLS-1 소결체 밀도 분석

턴테이블 회전조건 하에서 KLS-1을 1개, 4개 위치시켰을 때 제작된 총 5개의 소결체를 각각 상중하로 3등분하여 밀도를 측정하였다. 일반적으로 재료의 밀도는 강도와 정의 상관관계를 가지며(Iffat, 2015) 재료의 균질성 또한 확인할 수 있기 때문에 마이크로파에 의한 소결체를 건설재료로 활용할 수 있는지에 대한 가능성을 직간접적으로 확인할 수 있다.

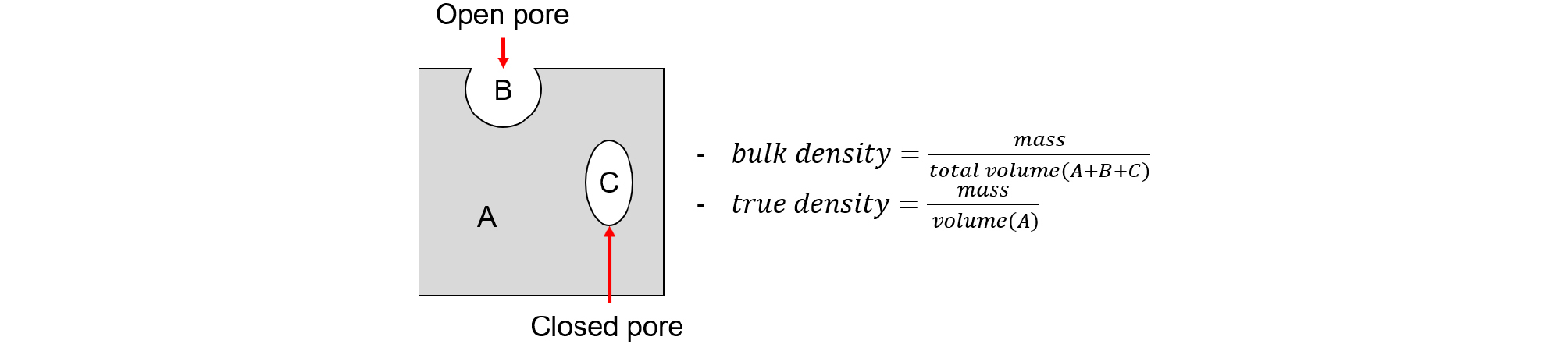

본 연구에서 소결체를 정밀하게 분석하기 위해 활용한 재료의 밀도 값은 부피밀도(ρb, bulk density)와 진밀도(ρt, true density)이며 Fig. 10에 나타낸 바와 같이 측정한다. 특히, ρt는 헬륨(He) 가스를 이용한 피크노미터(pycnometer)법으로 측정된다. 측정된 밀도 값을 기반으로 식 (3)에 나타낸 바와 같이 소결체의 전체 공극률(nt, total porosity)을 계산하여 Table 4~5에 정리했다.

소결시료 전체를 대표하는 ρb 및 nt 값을 시료 높이에 따라 살펴보면, KLS-1 시료 1개가 회전 소결된 경우 국부적으로 녹은 중심부에서 가장 고밀도, 저공극률로 나타났으며, 상부가 가장 저밀도, 고공극률로 나타났다(Table 3). KLS-1 시료 4개가 동시에 회전 소결된 경우 KLS-1 시료 1개가 회전 소결된 경우와 비교해 상대적으로 낮은 밀도와 높은 공극률을 나타냄을 통해 마이크로파가 분산되어 흡수되었음을 예측할 수 있다(Table 4). 균일하게 소결된 1, 2사분면의 ①, ②번 시료의 경우 높이에 따른 밀도차이는 불균일하게 소결된 3, 4분면의 ③, ④번 시료의 높이에 따른 밀도차이보다 더 적게 나타났다.

Table 3.

Densities and porosity of a sintered KLS-1 with rotating turntable

| Top | Middle | Bottom | ||

| Density (g/cm3) | ρb | 1.951 | 2.543 | 2.428 |

| ρt | 2.925 | 2.948 | 3.164 | |

| Porosity (%) | nt | 33.29 | 13.74 | 23.27 |

| Photos of sintered KLS-1 |  |  |  | |

| ||||

Table 4.

Densities and porosity of sintered KLS-1s with rotating turntable

또한, 소결 시 위치시킨 KLS-1 시료 개수와 관계없이 모두 중심부가 가장 고밀도로 나타났으며 하부, 상부 순서로 밀도가 낮게 나타났다. 이는 마이크로파에 의한 내부로부터의 가열과 하부 보조가열재에 의한 외부로부터의 가열(시료 하부)이 영향을 끼친 것으로 판단된다. 이에 반해 상부에서는 보조가열재 영향에서 상대적으로 가장 벗어나 밀도가 가장 낮게 나타난 것으로 사료된다. 이 차이를 정량적으로 확인하기 위해 3등분한 시료에 대해 각각 부피밀도의 평균, 분산, 표준편차, 최댓값(중심부) 및 최솟값(상부)의 편차를 계산했다. 앞서 언급한 바와 같이 KLS-1 시료 4개가 동시에 회전 소결된 경우 마이크로파가 분산되어 흡수됐기 때문에 최댓값과 최솟값의 편차가 10% 내외로 비교적 낮게 나타난 반면, KLS-1 시료 1개가 회전 소결된 경우 마이크로파의 분산이 덜 발생해 중심부가 더 조밀하게 소결되어 상부와의 부피밀도 편차가 더 크게 나타난 것으로 판단된다(Table 5).

Table 5.

Gap between maximum and minimum bulk density with height when the turntable is rotated

앞서 언급했던 바와 같이 밀도는 강도와 정의 상관관계를 가지는 인자로 Kim(2020) 등의 발표에 따르면, 내부 분위기 온도 1,100℃ 기준으로 제작된 KLS-1 소결체의 ρb는 약 2.0 ~ 2.2g/cm3로 본 연구와 유사하게 나타났다. 이 때 측정된 일축압축강도의 평균값은 약 20MPa다. 이는 NRMCA(2003)에서 제시하고 있는 레디믹스트콘크리트의 일축압축강도(17 ~ 28MPa) 범위 내에 포함되는 값이다. 따라서 본 연구의 실험조건 하에서 제작된 KLS-1 소결체 또한 건설재료로 활용 가능한 범위 내의 강도를 나타낼 것으로 예측할 수 있다.

5. 결 론

본 연구에서는 건설재료 생산 기술 등 달 환경에서 활용성이 높을 것으로 기대되는 마이크로파 소결에 관한 실험적 연구를 수행하였다. 내부 온도를 측정할 수 있도록 전자레인지(최대출력 1kW, 출력주파수 2.45GHz)를 개조해 마이크로파 소결로로 활용하여 다음과 같은 결론을 도출하였다.

(1) 약 직경 1cm, 높이 2cm인 원통형 KLS-1 시료에 대해 4면(바닥면, 양측면, 뒷면)에 보조가열재(susceptor)를 배치하여 하이브리드 소결시스템을 구축 및 적용한 결과, 소결로 내부 온도가 1050℃에 도달할 때까지 가열하는 경우 KLS-1 소결체가 형성된다.

(2) 소결체 제작 시 복수개의 시료 배치 및 턴테이블을 회전하는 경우 마이크로파가 분산되는 효과가 있어 소결로 내부에서 위치에 따른 열 분포 편차가 줄어들어 보다 균일한 마이크로파 소결체 제작이 가능하다.

(3) KLS-1이 각각 1개, 4개 위치할 때 회전 소결하여 제작된 5개의 소결체를 상중하로 3등분하여 밀도를 측정한 결과, 상대적으로 보조가열재로부터 가장 적은 영향을 받은 상부의 부피밀도가 소결체의 중간, 하부보다 낮게 측정되는 경향을 나타냈다. 그러나 소결로 내 열 분포 편차를 최소화한 경우(KLS-1 4개 위치 후 회전 소결)에 대해서는 그 편차가 10% 내외로 완화되어 나타나 KLS-1 소결체의 균일도가 향상되었다.