1. 서 론

2. 다중모드 방식 대형 마이크로파 소결로

3. 전자기장-열 연계해석을 위한 지배방정식 및 경계조건

4. 결과분석

4.1 수치모델 교차검증

4.2 대형 마이크로파 소결로 공동 내 전계강도 분포도

4.3 대형 마이크로파 소결로를 이용한 KLS-1 열 해석

5. 결 론

1. 서 론

달의 극지방에 상당한 양의 물이 얼음 상태로 존재함이 밝혀진 이래로 달은 미국, 유럽, 중국 등 세계 우주개발 국가들로부터 지속가능한 우주행성 탐사를 위한 전초기지로 주목받고 있다(Nozette et al., 1996; 2001; Christian et al., 2018; Li et al., 2018; Brent, 2019; Weiren et al., 2019). 특히, 현지에서 건설재료를 조달 및 제조하는 현지자원활용(ISRU, In-Situ Resource Utilization) 개념이 새롭게 주목받으며, 달 표면에 존재하는 월면토는 달 현지에서 건설재료 생산을 위한 자원으로 주목받고 있다(Lim et al., 2017). 분말재료에 녹는점보다 낮은 온도로 열을 가하여 하나의 덩어리로 만드는 소결(sintering) 기술은 별도의 바인더를 필요로 하지 않기 때문에 자재 조달이 어려운 달 환경에서 월면토를 활용한 건설재료 생산에 유리한 기술로 평가받고 있다(Sikalidis, 2011; Lim et al., 2015). 따라서 최근까지 레이저(Balla et al., 2012; Fateri and Gebhardt, 2015; Goulas et al., 2017), 태양광(Lin et al., 1997; Sauerborn et al., 2004; Hintze et al., 2009; Meurisse et al., 2018), 마이크로파(Sato et al., 2003; Taylor and Meek, 2005; Agrawal, 2006; Taylor et al., 2010) 등의 에너지원을 활용한 소결 기술 관련 연구가 진행되어 왔다. 마이크로파를 이용한 소결 기술은 에너지 효율 측면에서 유리할 뿐 아니라 포장도로 또는 랜딩패드와 같은 넓은 영역에도 적용 가능하다는 장점이 있어 본 연구에서는 마이크로파를 이용한 소결 기술에 관한 연구를 수행하고자 하였다.

마이크로파 소결 기술을 적용한 건설재료 생산기술 확보를 위한 연구를 수행하기에 현재 보유하고 있는 월면토는 양이 매우 제한적이기 때문에 한국건설기술연구원에서는 한국형 인공월면토인 KLS-1(Korean Lunar Simulant Type-1)을 개발하고 대량 생산 시스템을 구축하여 연구에 활용하고 있다(Ryu et al., 2015; 2018; Jin et al., 2020). 이를 활용해 Jin et al.(2021)은 소형 마이크로파 소결로(최대출력 1kW, 출력주파수 2.45GHz)에서 KLS-1 소결체(직경 약 10mm, 높이 약 20mm) 제작에 영향을 미치는 영향인자에 관한 연구를 수행한 바 있으며, Kim et al.(2021)은 소형 KLS-1 소결체의 미세구조, 기계적, 열적 특성에 관해 평가한 바 있다. 그러나 달 현지에서 건설재료로 활용하기 위해서는 소결체의 크기 확장이 필수적으로 요구된다. 크기를 확장하는 과정에서 소결체의 균질도 달성을 위해 마이크로파, 공동, 재료 간 상호작용에 관한 이해가 요구되며(Bansal and Sharma, 2014), 수많은 경우의 수에 관한 효율적 평가 및 장비가동 조건 정립 측면에서 수치모델을 활용한 매개변수 연구가 필요한 실정이다. 따라서 본 연구에서는 마이크로파에 의한 KLS-1 소결을 수치해석적으로 모사하기 위해 전기장-열 연계모델을 제시하고 있으며, 다중모드 방식의 대형 마이크로파 소결로 시작품을 이용해 수치모델의 신뢰성을 검증하였다.

2. 다중모드 방식 대형 마이크로파 소결로

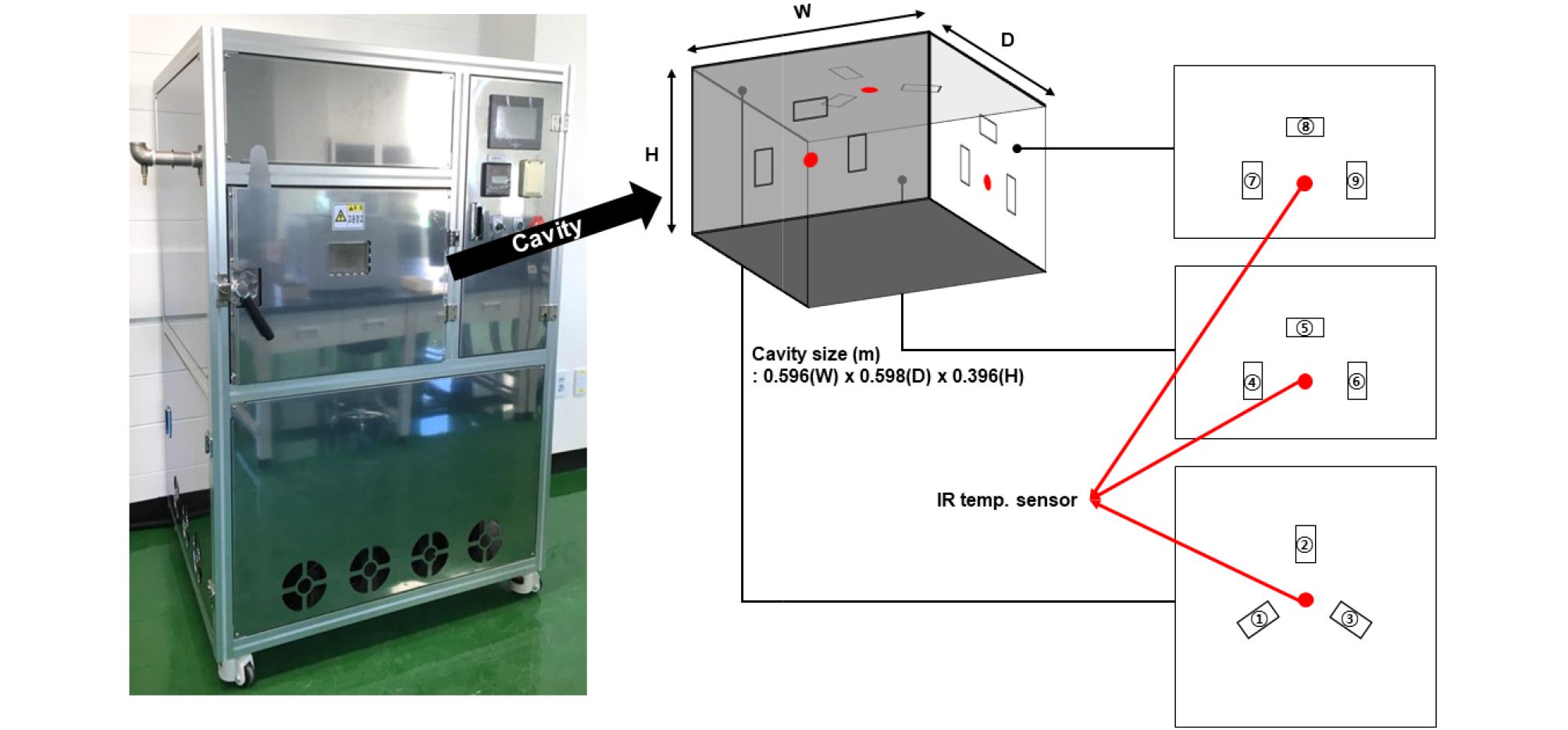

본 연구에서 사용하고 있는 다중모드 방식의 마이크로파 소결로는 마이크로파를 발생시키는 장치인 마그네트론, 가열 챔버, 냉각팬, 전원공급장치 등을 포함한 프레임의 가로, 세로, 높이가 각각 약 1.2m, 1m, 1.6m에 달하는 대형 마이크로파 소결로다. 마이크로파 소결로 공동(cavity) 크기는 가로, 세로, 높이가 각각 약 0.596m, 0.598m, 0.396m에 달하며, 공동 내부는 마이크로파를 반사시키는 스테인리스 스틸로 구성되어있다. 공동입구(도어)를 기준으로 상부, 후면, 우측면에 출력주파수 2.45GHz, 출력량 1kW인 마그네트론이 각각 3기씩 총 9기가 배치되어 있으며, 각각 독립적으로 출력조절이 가능해 최소 1kW부터 최대 9kW까지 마이크로파 조사가 가능하다. 또한, 마그네트론이 위치하고 있는 3면에는 재료의 표면온도 측정을 위한 적외선온도계(IR thermometer)가 설치되어 있다(Fig. 1). 본 연구에서 사용하고 있는 적외선온도계의 온도측정 범위는 -50~975℃이다(파장대역 8~14㎛, 정확도 ±1% 또는 ±1℃). 일반적으로 온도측정에 널리 활용되는 접촉식 온도계인 열전대(thermocouple)가 아닌 비접촉식 적외선온도계를 사용한 이유는 마이크로파 소결로 공동 내부에 열전대가 위치할 경우 전자기장에 영향을 미쳐 재료 가열에 영향을 미칠 수 있기 때문이다(Pert et al., 2001).

3. 전자기장-열 연계해석을 위한 지배방정식 및 경계조건

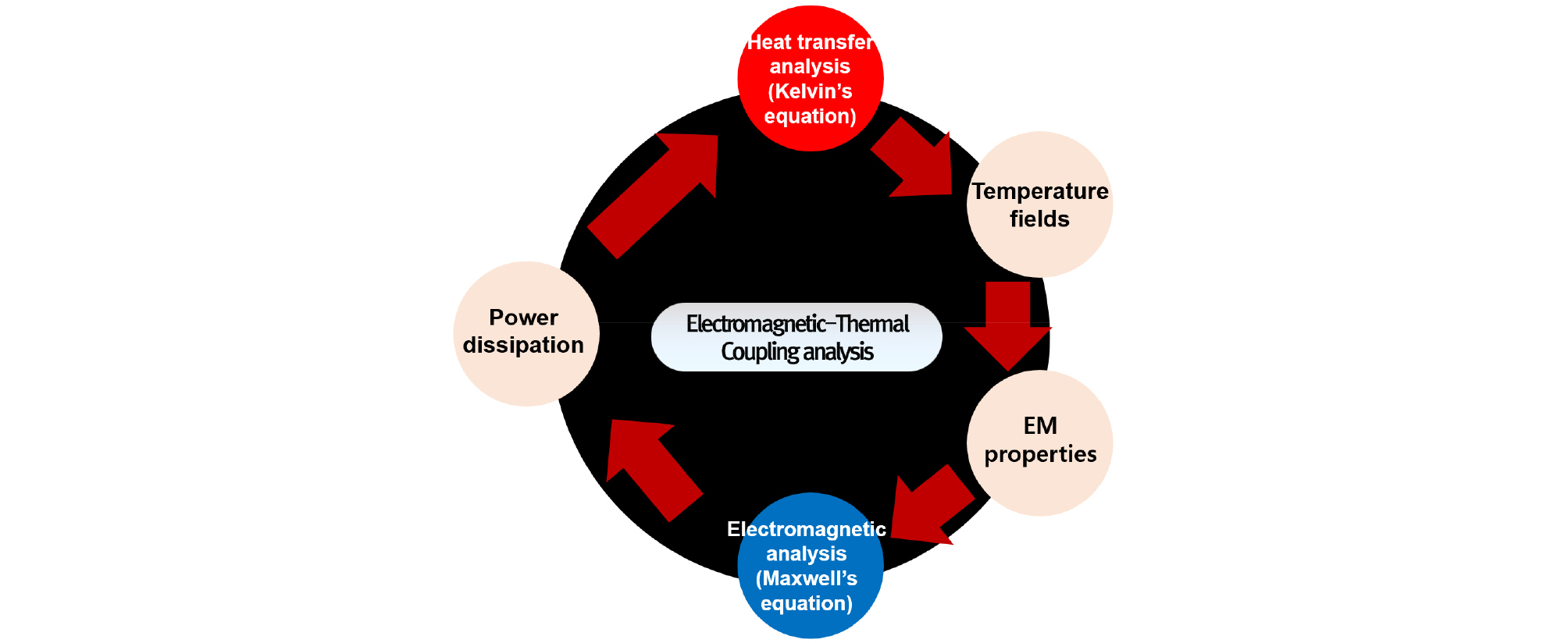

마이크로파에 의한 가열과정을 수치해석적으로 모사하기 위해서는 Maxwell 방정식과 Kelvin 열전달 방정식을 이용한 전자기장-열 연계해석이 요구된다. 따라서 본 연구에서는 Fig. 2에 나타낸 바와 같이 전자기장 구성방정식과 열전달 구성방정식이 실시간으로 각 변수의 값들을 서로 주고받으며 해석이 이루어지는 two-way coupling 방식을 구현하고자 하였다. 전자기장 해석과 관련된 주요 구성방정식은 식 (1)과 같다(Halim and Swithenbank, 2019).

여기서, μr는 상대투자율, E는 전자기장(V·m-1), εr는 상대유전율, σ는 전기전도도(S·m-1), w는 각주파수(rad·s-1), ε0는 진공조건에서의 유전율(8.85×10-12F·m-1)를 의미한다. k0는 진공상태에서의 주파수로 파장의 역수 형태를 취하며 식 (2)와 같이 표현될 수 있다.

여기서, c0는 진공상태에서의 빛의 속도를 의미한다.

한편, 열전달과 해석과 관련된 주요 구성방정식은 식 (3)과 같다.

여기서, ρ는 시료의 밀도(kg·m-3), Cp는 시료의 열용량(J·kg-1·K-1), T는 온도(K), t는 경과시간(s), k는 시료의 열전도도(W·m-1·K-1)이다. Q(W)는 식 (4)에 나타낸 바와 같이 전계강도(Qe) 및 자계강도(Qm)에 의한 전자기적 손실열량(J)을 의미하는데, 본 연구에서는 전계강도에 의한 손실만 고려하였다. 전자기장 해석에서 도출된 유전손실은 Q에서 커플링이 되어 시편의 온도변화에 영향을 준다(Fig. 2 참조).

또한, 수치해석을 위해 본 연구에서 사용하고 있는 대형 마이크로파 장비의 소결로 내 벽체 및 도파관 내벽에는 ‘impedance 경계조건’이라는 특수한 경계조건이 부여되는데 이러한 경계조건으로 인해 전자기파는 외부로 투과되지 않고 내부로 반사되어 전파가 진행될 수 있다. Impedance 경계조건과 관련된 수식은 식 (5)와 같다.

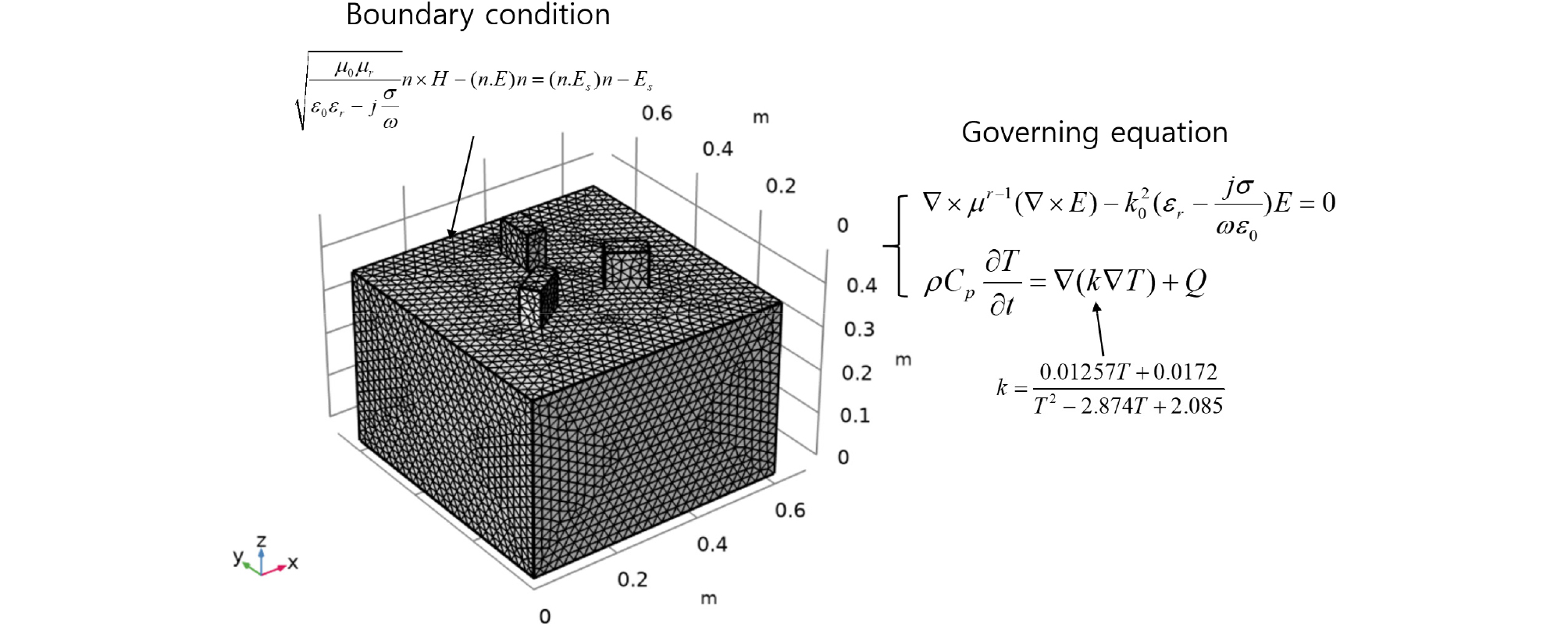

Fig. 3은 대형 마이크로파 소결로 내에서 수치해석을 수행하기 위한 도메인을 나타내고 있으며 공동 및 도파관 치수 등은 Table 1과 같다. 마이크로파 소결로 내 3면에 위치하고 있는 9개의 포트 유형은 직사각형으로 TE10(Transverse electric) 전자기파 송출모드를 사용하였다. 해석 시 각 포트로부터 송출되는 전자기파에 의해 유전손실이 일어나 가열이 진행되도록 전자기장-열 연계해석 인터페이스를 구축하였다. 상기 기술된 구성방정식 및 경계조건은 상용 수치해석 프로그램인 COMSOL Multiphysics(Comsol Inc., 2020)를 이용하여 구현하였으며. 모델에서 사용된 mesh의 종류는 사면체 격자망을 사용하였고, 해석을 위해 총 1,423,159개의 mesh 요소가 사용되었다.

4. 결과분석

본 연구에서는 수치해석 연구를 수행하기 위해 기존 선행연구를 참조하여 아래와 같이 몇 가지 가정을 하였다(Halim and Swithenbank, 2019).

i. 공동 내부 공기흐름은 고려하지 않는다.

ii. 우드펠릿 등 재료는 등방성이며 균질한 것으로 간주하였으며 수축은 무시한다.

4.1 수치모델 교차검증

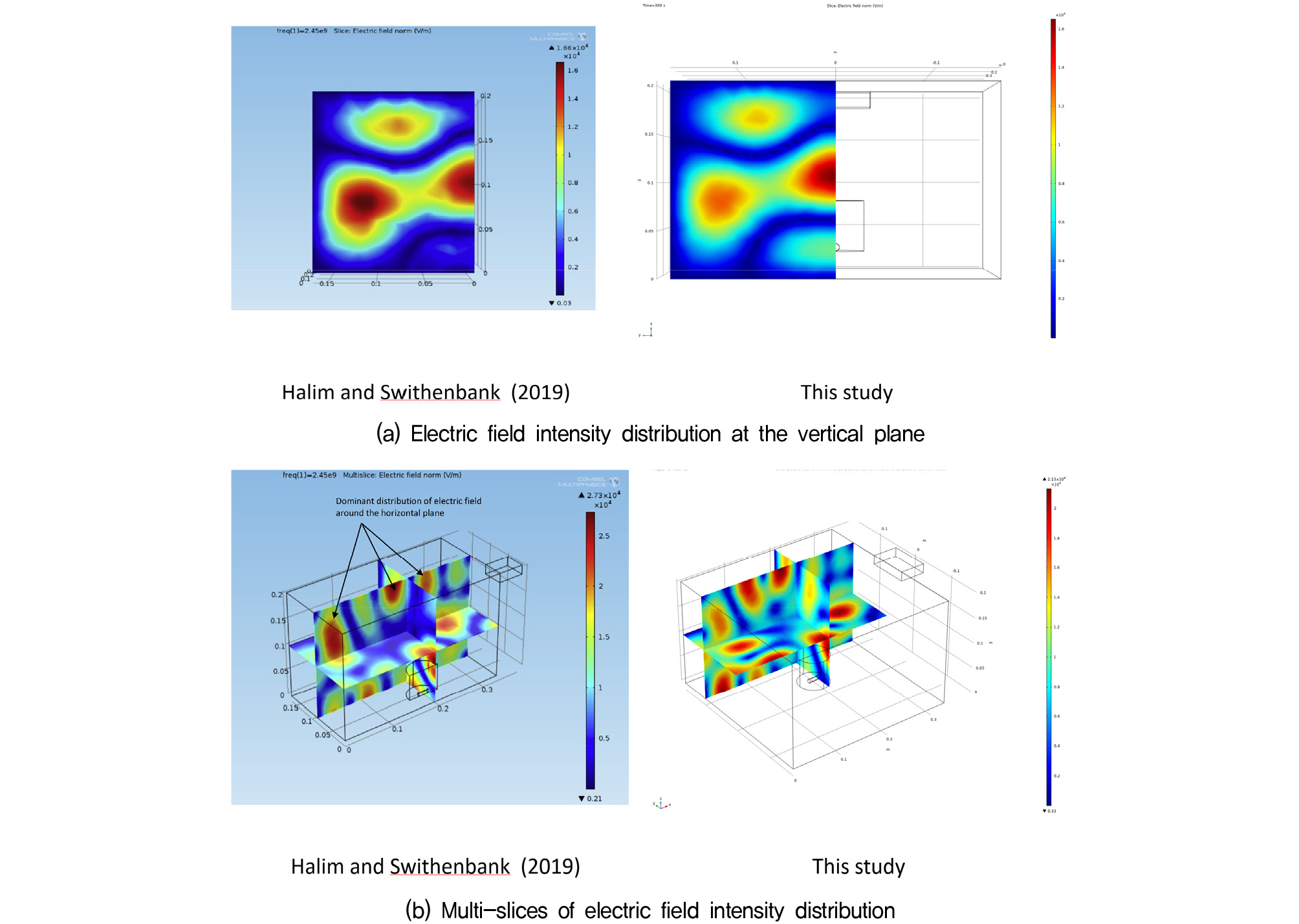

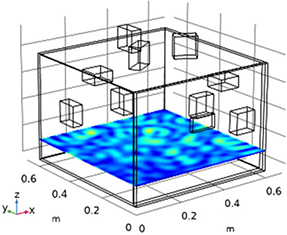

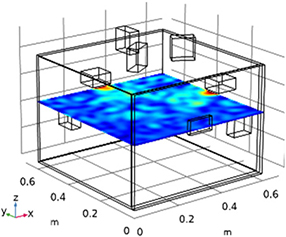

본 장에서는 전계강도 수치모델의 신뢰성 검증을 위해 선행연구자(Halim and Swithenbank, 2019)가 우드펠릿(wood pellet)을 사용해 수행한 수치해석을 동일한 조건에서 수행한 뒤 결과를 비교하였다. 문헌에서 사용한 마이크로파 소결로는 다중모드 방식으로 내부 공동 크기는 가로, 세로, 높이가 약 0.33m, 0.33m, 0.205m다. 우측면에는 2.45GHz, 최대출력 1kW의 마그네트론이 장착되어 있으며, 직사각형 형태의 금속관인 도파관을 통해 전달된 마이크로파는 모드스터러(mode stirrer)를 거쳐 공동 내부로 투입되도록 시스템이 구축되어 있다. 소결로 내부에는 시료로부터 발생하는 열손실을 최소화하기 위한 단열 목적으로 마이크로파 투과율이 좋은 재료로 구성된 머플로(muffle furnace)가 위치하고 있으며, 머플로 내부에 우드펠릿을 담고 있는 세라믹 도가니(crucible)를 두었다. 이를 토대로 수치해석을 수행한 결과는 Fig. 4와 같다. 붉게 표시된 영역이 상대적으로 강한 전계강도를, 파랗게 표시된 영역이 상대적으로 약한 전계강도를 나타낸다. 수직단면 및 다양한 단면에서의 정규화된 전계 강도를 비교한 결과 본 연구에서 활용하고 있는 수치모델의 해석결과가 기존 연구에서 제시된 모델의 해석결과와 큰 차이가 없이 비슷한 양상을 나타냄을 확인하였다.

4.2 대형 마이크로파 소결로 공동 내 전계강도 분포도

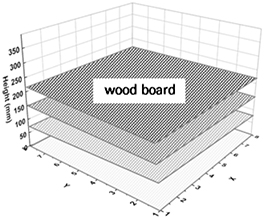

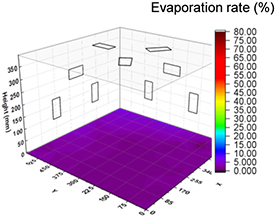

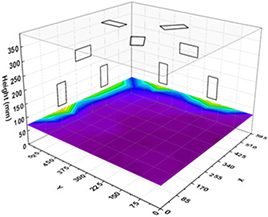

본 장에서는 앞서 교차검증을 통해 검증된 수치모델을 본 연구에서 사용하고 있는 대형 마이크로파 소결로에 적용하고 이를 기반으로 공동 내 전계강도 분포를 파악하고자 하였다. 이를 위해 앞서 활용했던 우드펠릿의 물성을 적용한 우드보드(wood board)를 공동의 바닥면으로부터 0mm, 75mm, 150mm, 225mm 높이에 평면 형태로 위치시켜 높이별로 전계강도 분포를 시뮬레이션을 통해 파악하고자 하였다. 또한, 수치모델 결과를 검증하기 위하여 물 컵을 이용하여 전계강도 분포를 간접적으로 측정하였다(Bae et al., 2017; Jeong et al., 2019; Ahn and Lee, 2020; Ahn et al., 2020). 높이에 따른 전계강도 분포도 측정을 위해 30g의 물이 담긴 종이컵을 4층으로 적층하였으며(층당 64개씩 총 256개), 9kW의 마이크로파를 약 8분간 조사하고, 물의 질량 변화를 측정하여 기화율을 식 (6)에 나타낸 바와 같이 계산하였다.

여기서, Δw는 물의 질량 변화량(g), wo는 초기 물의 질량(g)이다.

전계강도가 높은 부분에서는 물의 온도가 빠르게 상승하므로 기화율이 높으며, 위치별 기화율을 통해 전계강도 분포를 간접적으로 확인할 수 있다. 각각의 종이컵에 들어있는 물의 기화율을 계산한 후 위치에 따른 기화율을 Table 2에 나타내었으며, 이를 우드보드의 수치해석 결과와 비교하였다. 수치해석을 실험과 동일한 재료인 물로 수행하는 경우 물의 유동성으로 인하여 위치별 전계강도를 예측하는데 어려움이 있으므로 우드보드를 이용한 수치해석 결과와 비교·검증하였다. 수치해석 수행 결과 마이크로파 조사 시 도파관 입구 주변에서 전계강도가 집중되는 현상이 나타났으며 마그네트론이 설치되지 않은 도어 및 측면부에서는 전계강도가 매우 약하게 나타났다. 실험결과에서도 마찬가지로 위치에 따른 물 기화율이 도파관 입구와 가까운 측면부에서 높게 나타나는 현상이 관측되었으며, 도어 및 도파관이 없는 측면에서는 기화율이 매우 미미하게 나타났다. 이는 곧 수치해석 결과와 마찬가지로 도파관 주변에서 전계강도가 집중되고 마그네트론이 없는 도어 및 측면부에서는 전계강도가 매우 약함을 의미한다. 마그네트론으로부터 발생된 마이크로파는 도파관을 거쳐 공동으로 전달되므로 도파관 입구 주변에서는 재료가 마이크로파와 직접적으로 접촉하여 마이크로파를 더 많이 흡수하기 때문에 기화율이 높게 나타난다(Gao et al., 2019). 반면, 도파관에서 멀어질수록 분산 또는 반사되는 일부의 마이크로파만 재료에 흡수되기 때문에 기화율이 낮게 나타나는 것으로 판단된다. 이 결과를 통해 본 연구에서 사용하고 있는 수치모델은 대형 마이크로파 소결로 공동 내에서도 잘 구동됨을 확인할 수 있다.

Table 2.

Heat distribution comparison between numerical simulation and experiment

| Numerical simulation | Experiment | ||

| Condition |  |  | |

| Results |

1st floor (0-20 mm) |  |  |

|

2nd floor (75-95 mm) |  |  | |

|

3rd floor (150-175 mm) |  |  | |

|

4th floor (225-245 mm) |  |  | |

4.3 대형 마이크로파 소결로를 이용한 KLS-1 열 해석

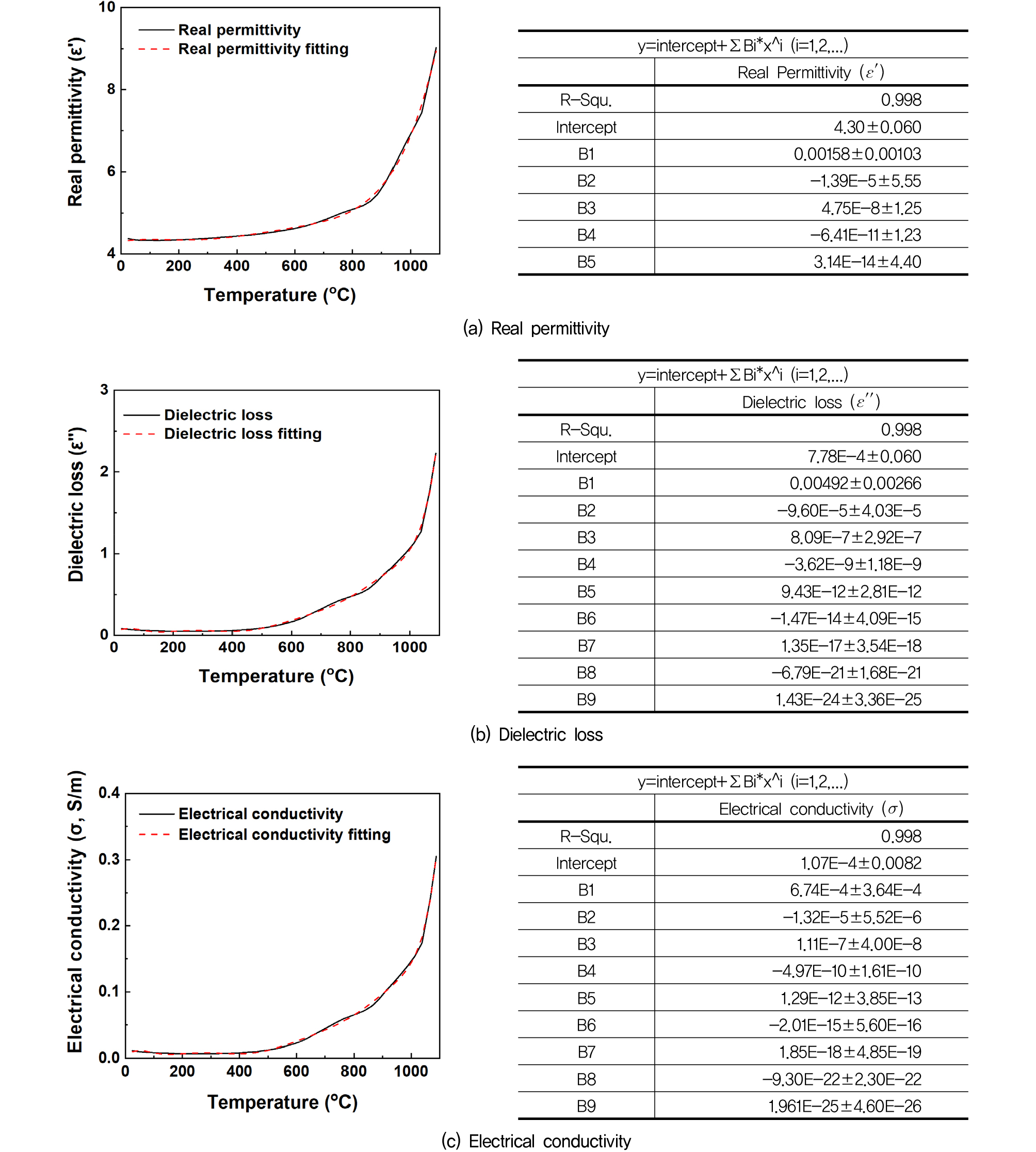

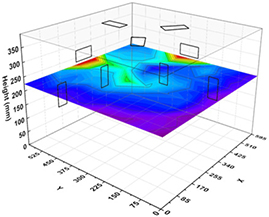

본 장에서는 한국형 인공월면토인 KLS-1을 이용해 수치해석적, 실험적 연구를 수행하였다. 수치해석을 위해 KLS-1의 온도변화에 따른 유전율(Real permittivity, ε'), 유전손실(Dielectric loss, ε"), 전기전도도(Electrical conductivity, σ) 등 전자기특성 변화를 측정하였으며, 이를 수치모델에 적용하기 위해 Fig. 5에 나타낸 바와 같이 R스퀘어 값이 99% 이상인 다항식의 추세선을 이용하여 시료의 전자기물성을 함수형태로 적용하였다.

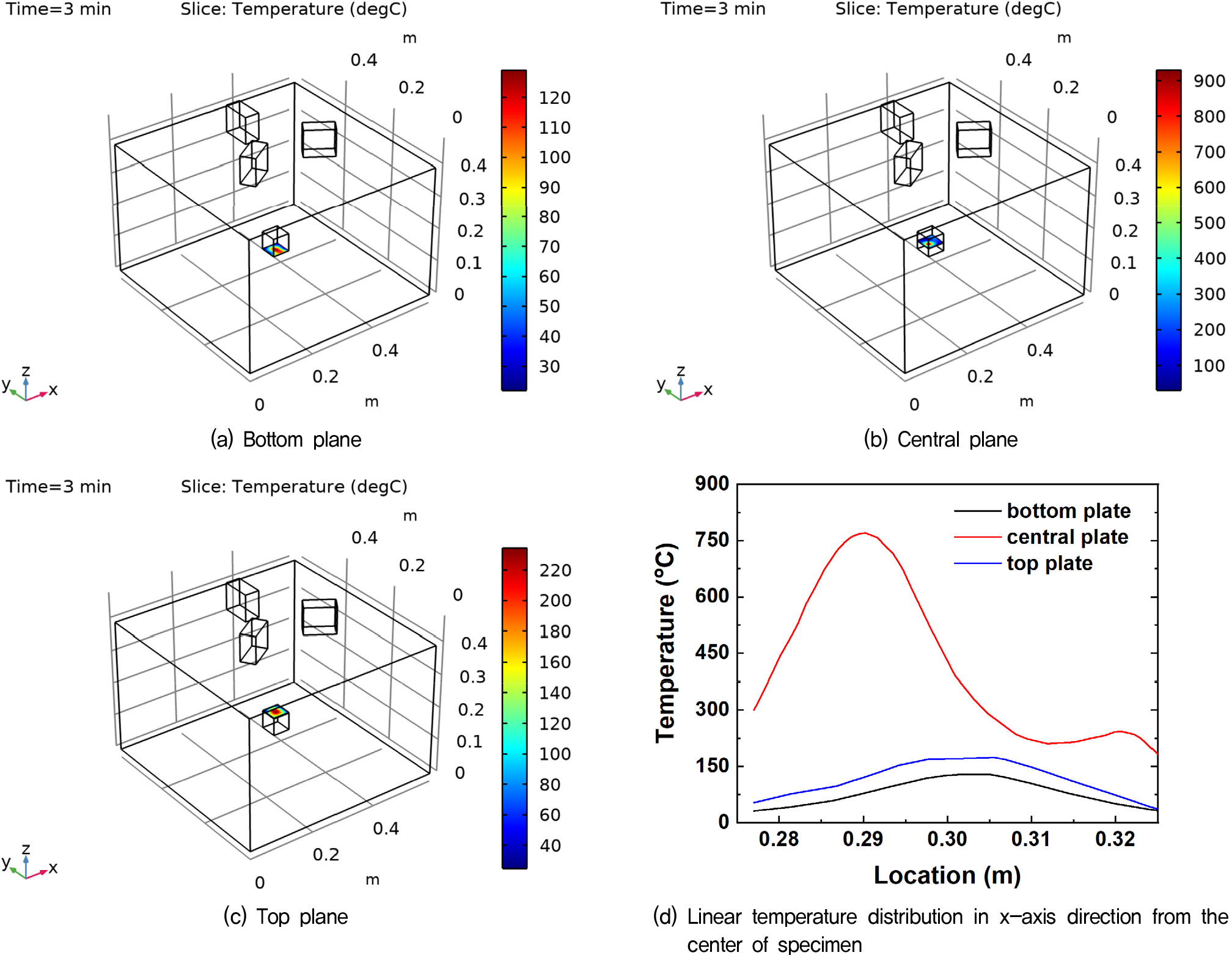

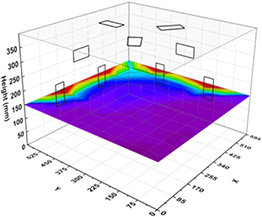

또한, 열전달 해석을 위해서는 KLS-1 시료의 온도에 따른 열물성이 필요한 실정이나 온도에 따른 KLS-1 열전도도 계측의 어려움으로 인해 국외문헌을 통해 얻어진 월면토(Lunar regolith)의 열물성 데이터를 수치모델의 입력인자로 사용하였다. 월면토의 열전도도는 고체상태인 경우(Langseth et al., 1972; Cremers, 2012)와 고온에 의해 용융되어 molten 상태인 경우(Kang and Morita, 2006)에 확연한 차이가 나타나는데 Schreiner et al.(2016)는 이를 매끄럽게 이어주는 curve fitting을 적용한 경험식을 제안한 바 있다. 본 연구에서는 Table 3에 나타낸 바와 같이 시료의 열전도도를 제안된 경험식을 이용하여 적용하였으며, 그 외 열 물성은 상수값으로 적용하였다. 밀도와 열용량을 경험식이 아닌 상수값(해당 온도구간에서의 평균값)을 적용한 이유는 열전도도에 비하여 온도에 따른 변화 폭이 상대적으로 작고, 유전손실에 미치는 영향이 크지 않았기 때문이다. 이를 토대로 마이크로파 조사에 따른 KLS-1 가열 해석을 수행하였다. 시료는 1.70g/cm3의 건조단위중량을 가진 직육면체(가로, 세로, 높이는 각각 50mm, 50mm, 54mm) 형태로 설정하고 상부, 후면, 우측표면이 공동 표면에 위치하고 있는 3개의 도파관 입구 중심부근에 위치시켰다. 즉, KLS-1 시료의 상부표면은 공동 상부로부터 약 0.235m, 시료 후면표면 및 우측표면은 공동 후면 및 우측면으로부터 약 0.27m 간격을 두고 위치해 있다(Fig. 6). 해석 시에는 시료 초기 온도를 22.6℃, 마이크로파 출력량을 3kW(상부에 위치한 3기 마그네트론 가동)로 설정하였다. 수치해석을 통해 시료 내부 온도분포를 확인하고자 하였으며, Fig. 7a~7c에 나타낸 바와 같이 상부, 중심부, 하부의 온도분포도를 도시하였다. 그 결과 시료의 온도분포는 시료 높이와 관계없이 시료 중심부근에서 고온이 나타나는 것으로 관측되었으며, 방사형으로 퍼져나가 표면(바깥쪽)으로 갈수록 상대적으로 저온의 온도 분포가 나타났다. 특히, Fig. 7d에 나타낸 바와 같이 시료 높이별 평면의 중심에서 x축 방향의 선형 온도분포를 나타낸 결과 시료 상부와 하부는 약 170℃, 130℃의 최고온도가 시료 정중앙에서 나타났다. 한편 시료 중간 높이의 온도는 상하부와 달리 중앙에서 약간 좌측방향에서 약 770℃의 최고온도가 나타났다. 즉, 본 연구에서 제안하고 있는 수치모델은 전반적으로 시료 내부 중심부에서부터 발열이 시작되어 표면으로 온도가 전달되어 나가는 마이크로파 가열 특성을 잘 모사하고 있음을 알 수 있다.

Table 3.

Thermal properties used in the simulation

| Value | Unit | Ref | |

| Thermal conductivity, k | 수식 | W/(m·K) | Schreiner et al. (2016) |

| Density, ρ | 2200 | kg/m3 | |

| Heat capacity, Cp | 1163 | J/(kg·K) |

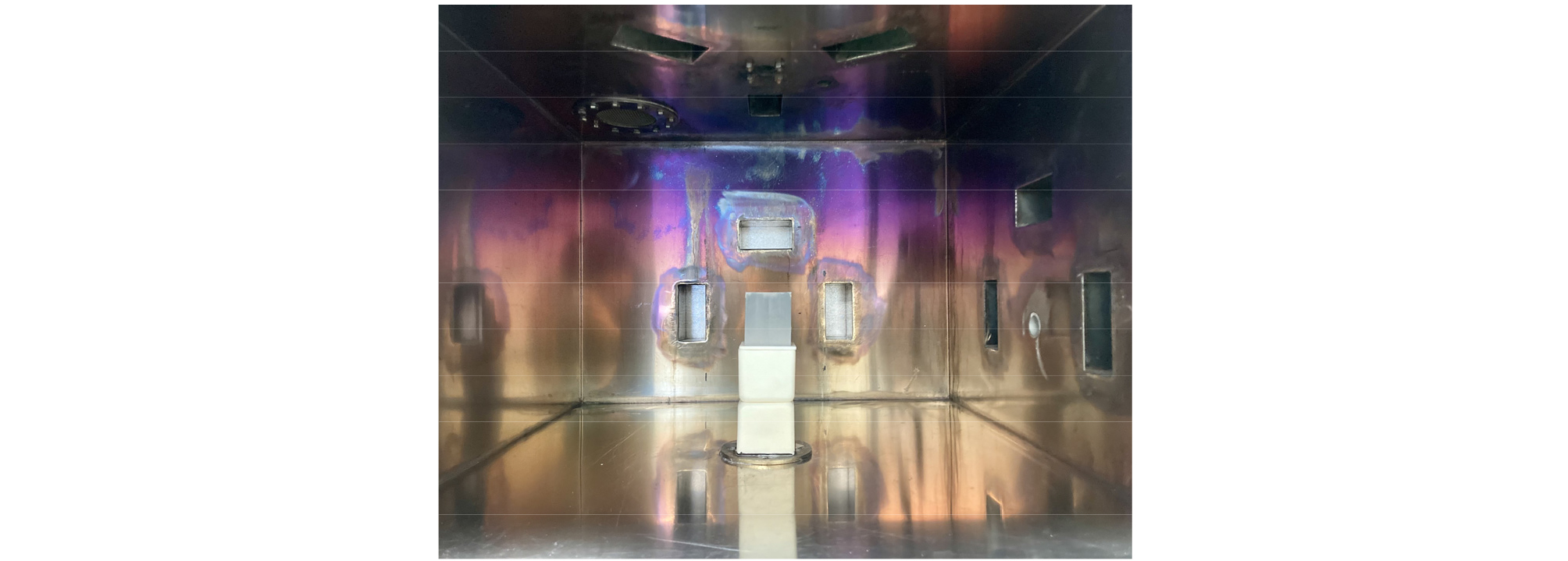

수치해석 결과를 검증하기 위해 마이크로파 가열 실험을 수행하였다. 수치해석 조건과 동일한 시료를 제작하기 위해 함수비 약 5%, 건조단위중량 약 1.70g/cm3인 KLS-1을 가로, 세로, 높이를 각각 50mm, 50mm, 54mm인 직육면체 형태로 압축한 뒤 수분이 시료 가열에 미치는 영향을 제거하기 위해 110℃의 건조오븐에서 24시간 동안 건조한 뒤(ASTM International, 2019) Fig. 8에 나타낸 바와 같이 소결로 내부에 위치시켰다. 수치해석 시 설정한 시료 위치 모사 및 시료 표면(도어를 기준으로 상부, 후면, 우측면) 온도 측정을 위해 마이크로파를 투과하는 성질을 지닌 알루미나 기반 세라믹(Al2O3 99.8%, 내열온도 최대 1800℃)으로 위치(높이)를 조절하였다. 실험 시 수치해석 조건과 마찬가지로 시료 초기 온도가 약 22.6℃인 상태에서 상부에 위치한 3기 마그네트론을 가동하여 3kW의 마이크로파를 조사하여 가열 실험을 수행하고 시료표면 온도변화를 측정하였다.

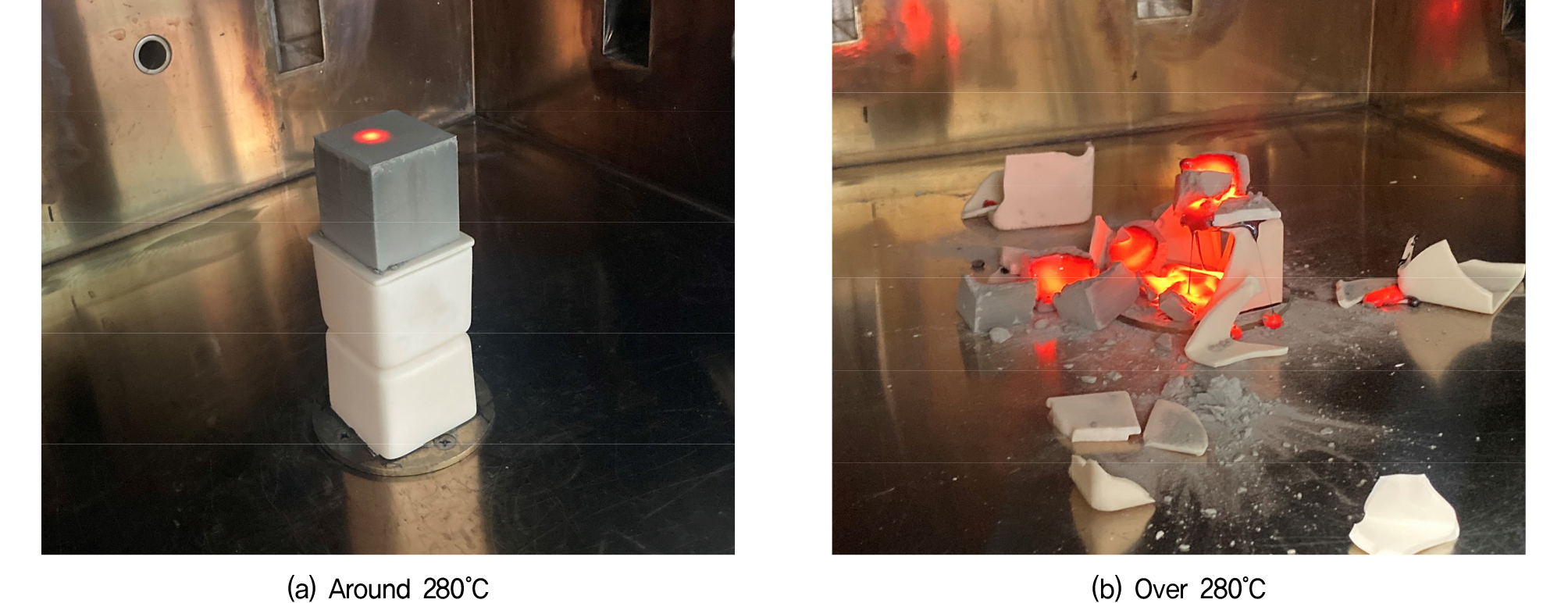

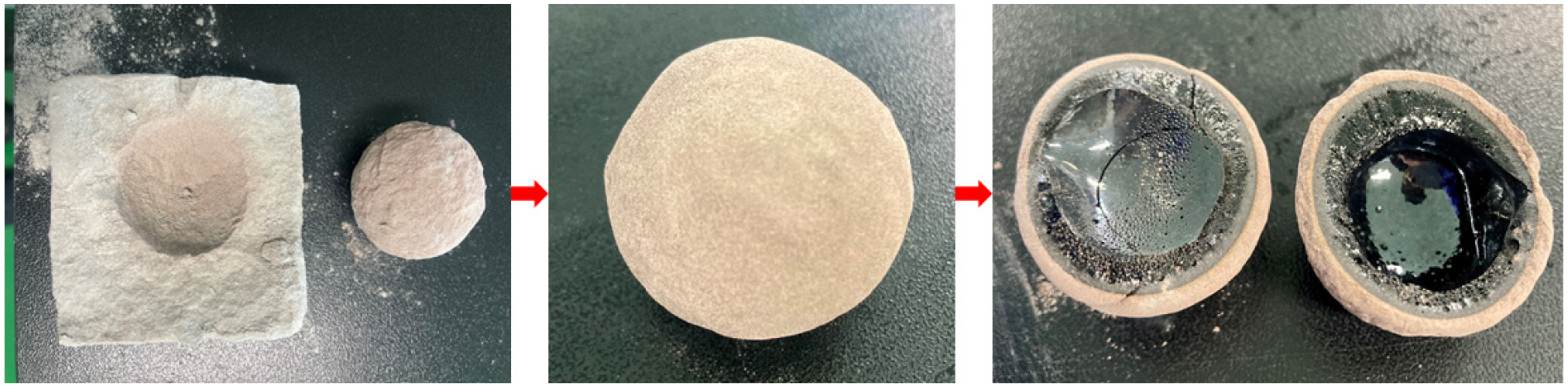

표면온도 평균이 약 280℃인 경우 Fig. 9(a)에 나타낸 바와 같이 열원이 표면까지 나타났음에도 시료는 원형을 유지한 반면, 그 이상의 온도부터는 Fig. 9(b)에 나타낸 바와 같이 알루미나 기반 세라믹이 파괴되었다. 내부에서 형성되는 KLS-1 용융물이 시료 하부로 이동하며 알루미나 기반 세라믹의 접촉면에서 급격한 온도 상승이 발생되며, 그로 인한 열충격에 의해 파괴가 발생된 것으로 판단된다. 따라서 3면 중 1면이라도 약 280℃ 부근에 도달한 경우 실험을 종료하였다.

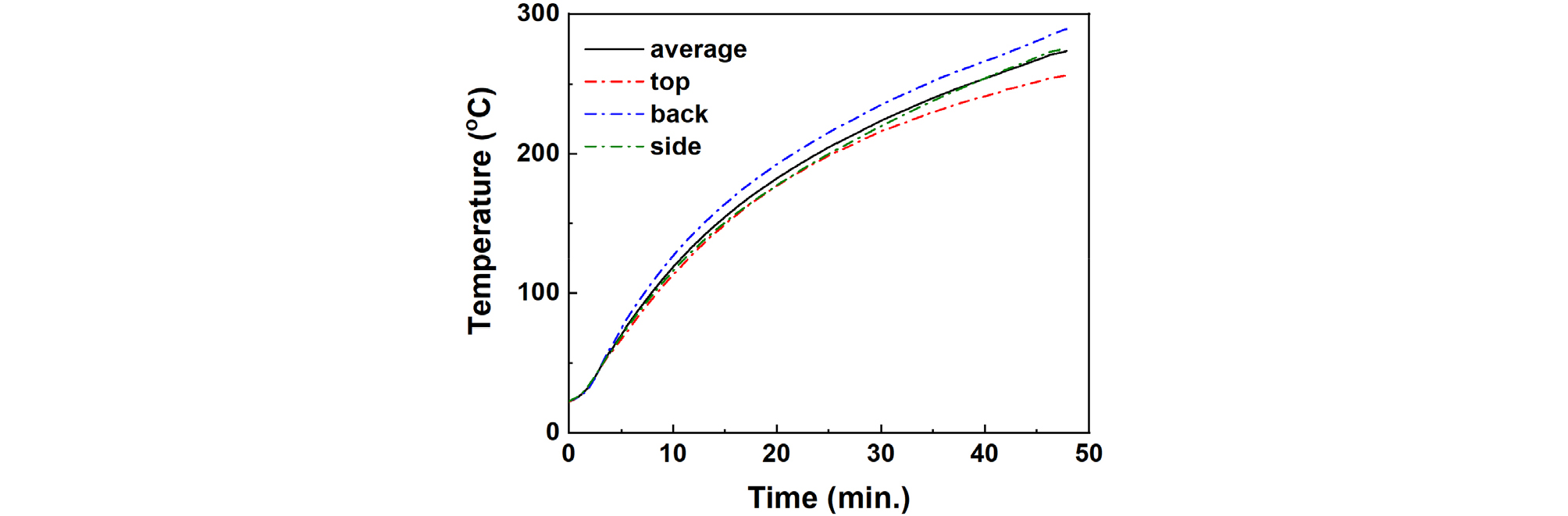

그 결과 Fig. 10에 나타낸 바와 같이 마이크로파 조사 시간이 증가함에 따라 표면온도 증가가 나타나고 있다. 3면 평균온도 기준으로 ±5% 내외의 근소한 차이는 발생하며 증가하고 있으나 대체적으로 유사한 경향을 나타내고 있으며 약 48분 후에 280℃에 도달하였다. 실험종료 후 소결 진행 상황을 검토하고자 하였으며, Fig. 11에 나타낸 바와 같이 시료내부에서는 구 형태로 소결체가 형성된 것을 확인할 수 있었다. 육면체에서 구 형상을 제외한 나머지 부분은 작은 충격에도 파괴되는 초기 시료와 동일한 상태를 나타내 소결이 진행되지 않았음을 알 수 있다. 구 형상의 시료를 절단해본 결과 외곽 부분은 소결되고 내부는 완전히 용융된 것을 볼 수 있다. 재료의 중심부터 가열되어 표면으로 전달되어 가는 마이크로파 가열 특성(Agrawal, 2006)이 그대로 발현되어 구의 중심부에서부터 열이 방사형으로 전달되는 것이 확인되었다. 즉, 시료의 표면 온도는 약 280℃로 측정되었으나, 중심부의 온도는 그보다 훨씬 높아 시료가 소결되는 것에서 더 나아가 KLS-1의 녹는점(1129℃)(Kim et al., 2021) 이상으로 도달해 용융된 것으로 예상할 수 있다. 본 실험결과를 통해 앞서 개발한 수치해석은 마이크로파에 의한 KLS-1 가열 특성을 잘 모사하고 있음을 알 수 있다.

한편, 본 연구에서 제안하고 있는 수치모델은 앞서 KLS-1 마이크로파 가열 해석 수행 시 내부에서부터 발열이 시작되는 마이크로파 가열 특성은 모사하는데 성공하였으나 승온속도는 정확하게 모사하지 못하고 있다. 따라서 향후 최적의 소결 조건 정립을 위한 수치모델 활용을 위해서는 이러한 한계점을 개선한 수치모델의 보완이 필요하다.

5. 결 론

본 연구에서는 향후 달 현지에서 건설재료 생산 기술에 적용하기 위해 마이크로파 가열에 의한 소결 기술 관련 연구를 수행하였다. 특히, 마이크로파 가열에 의한 KLS-1 소결체 제작 시 발생 가능한 수많은 경우의 수에 관한 효율적 평가 및 소결조건 정립을 위해 전기장-열 연계해석 모델 개발에 관한 연구를 수행하였으며, 다음과 같은 결론을 도출하였다.

(1) 본 연구에서 개발한 전기장-열 연계해석 모델은 교차검증 및 실험결과와의 비교를 통해 대형 마이크로파 소결로에 적용 가능함을 확인하였다. 특히, 대형 마이크로파 내부 전계강도 분포를 분석한 결과 마이크로파가 출력되는 후면 및 우측면부 도파관 주변에서 전기장 강도가 집중됐으며, 도어 및 도파관이 없는 측면에서는 전기장 강도가 매우 약하게 나타났다.

(2) 전기장-열 연계해석 수치모델을 KLS-1 마이크로파 가열에 적용한 결과 실험결과와 마찬가지로 KLS-1 시료 내부에서부터 발열이 시작되어 방사형으로 열이 전달되어 나가는 열 분포도가 나타났다. 즉, 육안으로 관측이 어려운 시료내부 온도분포는 수치해석적으로 모사 가능하다.

(3) 본 연구에서 제안된 수치모델은 마이크로파 가열에 영향을 미치는 인자인 마이크로파 출력 강도, 시료유무 및 배치, 보조가열재 유무 및 배치 등 수많은 경우의 수에 관한 사전검토 시 활용도가 높을 것으로 예상된다. 따라서 향후 마이크로파 기반 소결을 통한 건설재료 생산 시 효율적인 방법 제시가 가능할 것으로 판단된다.