1. 서 론

2. 적용 전색재료 및 트라우즐연주시험

2.1 전색재료

2.2 연주블록 형태 및 시험방법

2.3 실험준비(3차원 고속카메라 시스템)

2.4 실험결과 및 분석

3. AUTODYN 수치해석

3.1 적용물성

3.2 모델형상

3.3 해석결과

4. 결 론

1. 서 론

전색의 주목적은 발파공 내 장전된 화약의 기폭 시 발생한 폭발에너지의 전달효율을 높여 대상 암반의 파쇄 정도를 증가시키고, 진동 및 소음을 최소화하기 위함이다. Wang and Chen(2005)에 의하면 발파 현장에서 적절한 전색을 하였을 때 발파에너지 사용의 효율성에서 비 전색 또는 불량한 전색에 비해 대략 300% 이상 효율이 향상하는 것을 보고하였다. 이와 같이 발파전색은 암 발파 과정에서 상당히 중요한 부분이라 할 수 있다.

발파시공 현장에서 전색재료 선정을 위한 고려사항으로는 계획된 장약량만으로 충분한 발파효과를 얻기 위한 밀폐성능과 폭발가스의 분출에 최대한 저항 할 수 있는 점착력 또는 마찰저항 등의 특성 등이 고려해야 할 사항이라 할 수 있다. 전색에 의해 밀실된 발파공 내부에서 폭발 충격파가 발파 공벽에 가해진 이후 높은 압력과 폭발가스에 의해 암반의 균열을 점차 확장해 나가게 되는데, 이것을 전색에 의한 발파공 내 쐐기효과라고 한다(Luo and Zhao, 2006). 마찰저항이 큰 전색재료는 폭발가스가 발파공 내에서 작용하는 유효시간을 더욱 지속시켜 발파효율을 증대 할 수 있다(Tang et al., 1998). 이러한 전색재료의 마찰 및 압출저항 성능은 발파공 입구 부분에서 전색재료의 분출속도 등으로 평가 할 수 있다(Wang, 1999).

국내의 발파공사 현장에서 일반적으로 많이 사용되는 전색재료는 모래이며, 일부 현장의 경우는 전색재료의 마찰력 증대를 위하여 파쇄석이나 입자크기가 작은 골재 또는 암분 등을 사용하고 있다. 본 연구에서는 두 가지 재료(모래 및 잔골재)에 대하여 전색효과를 비교하기 위한 실험을 수행하였다. 전색재료 별 발파효과를 비교·분석하기 위하여 트라우즐 연주확대시험 및 수치해석을 하였고, 발파실험 과정에서 연주블록 표면의 동적변형을 측정하기 위하여 두 대의 고속카메라를 활용한 3D-DIC(Digital Image Correlation) 시스템을 구축하여 폭파과정에서의 연주블록의 동적 팽창변형을 측정하였다.

2. 적용 전색재료 및 트라우즐연주시험

2.1 전색재료

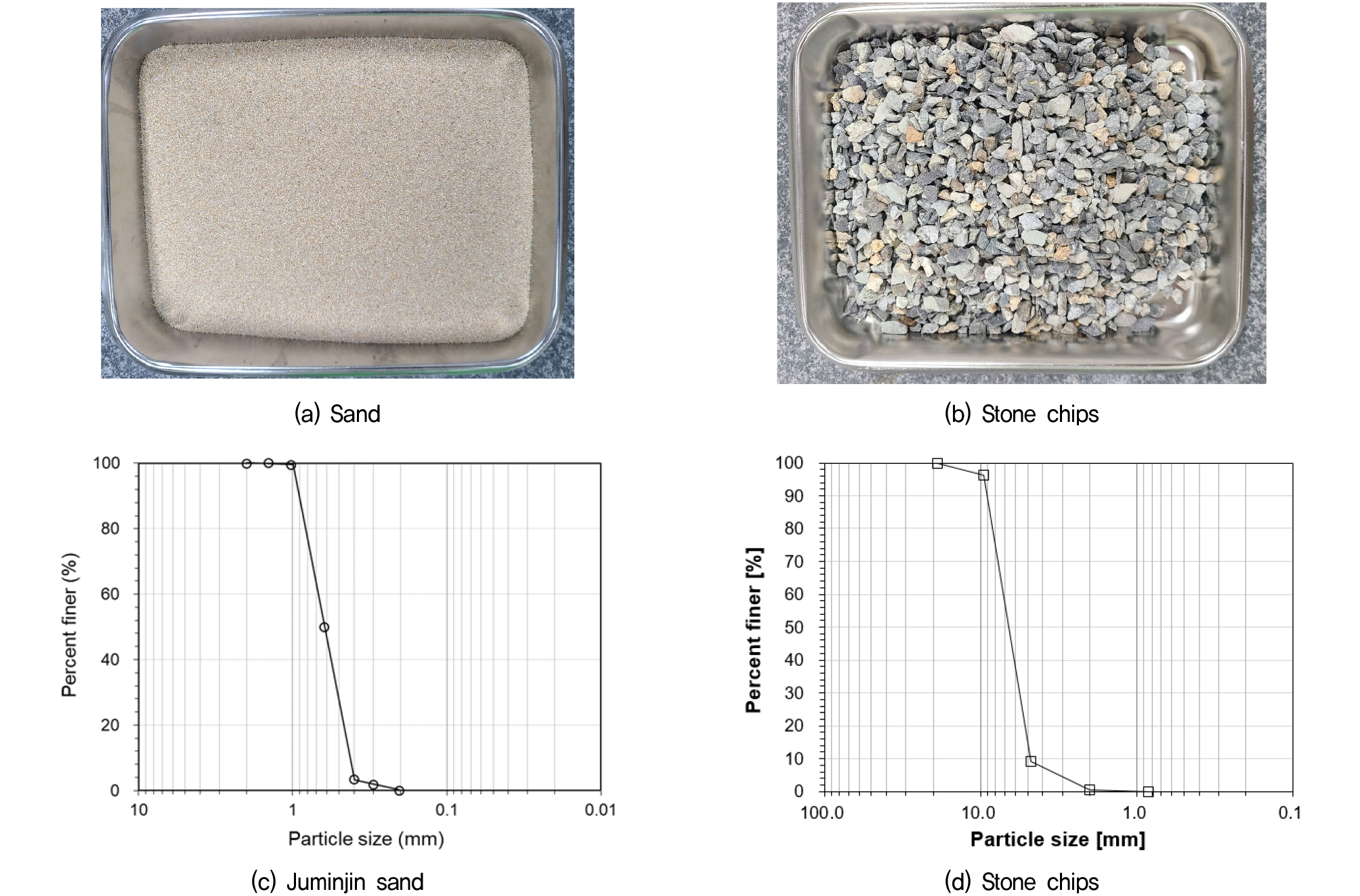

본 연구에서는 주문진 표준사와 잔골재를 전색재료로 사용하였다. 주문진표준사와 잔골재의 입도분포곡선과 물리적 특성은 Fig. 1 및 Table 1과 같다. 통일분류상 주문진표준사는 SP에 해당되며, 잔골재의 경우 GP에 해당된다. 실험에 사용된 잔골재는 파쇄석을 잘게 만든 것으로 모래보다 굵은 입자로 되어 있으며, 입자가 거칠어 마찰력이 모래보다 우수하다. 진연호(2012)에 의하면 6~13mm 입도의 쇄석 등은 마찰력은 우수하나, 전색길이가 짧은 발파공에서 밀폐성능이 떨어져 전색효과가 떨어질 수 도 있다고 보고하였다. 따라서 실험에서는 잔골재 전색재료의 밀실성을 유지하기 위하여 입도범위를 2~3mm로 체가름하여 적용하였다.

Table 1.

Properties of stemming materials

| Type |

D30 (mm) |

D60 (mm) |

D50 (mm) |

Uniformity coeff. (Cu) |

Coeff. of gradation (Cc) |

Specific gravity (Gs) | USCS |

| Jumunjin sand | 0.52 | 0.7 | 0.62 | 1.35 | 1.14 | 2.65 | SP |

| Stone chip | 5.5 | 7 | 6.5 | 1.45 | 0.90 | 2.45 | GP |

2.2 연주블록 형태 및 시험방법

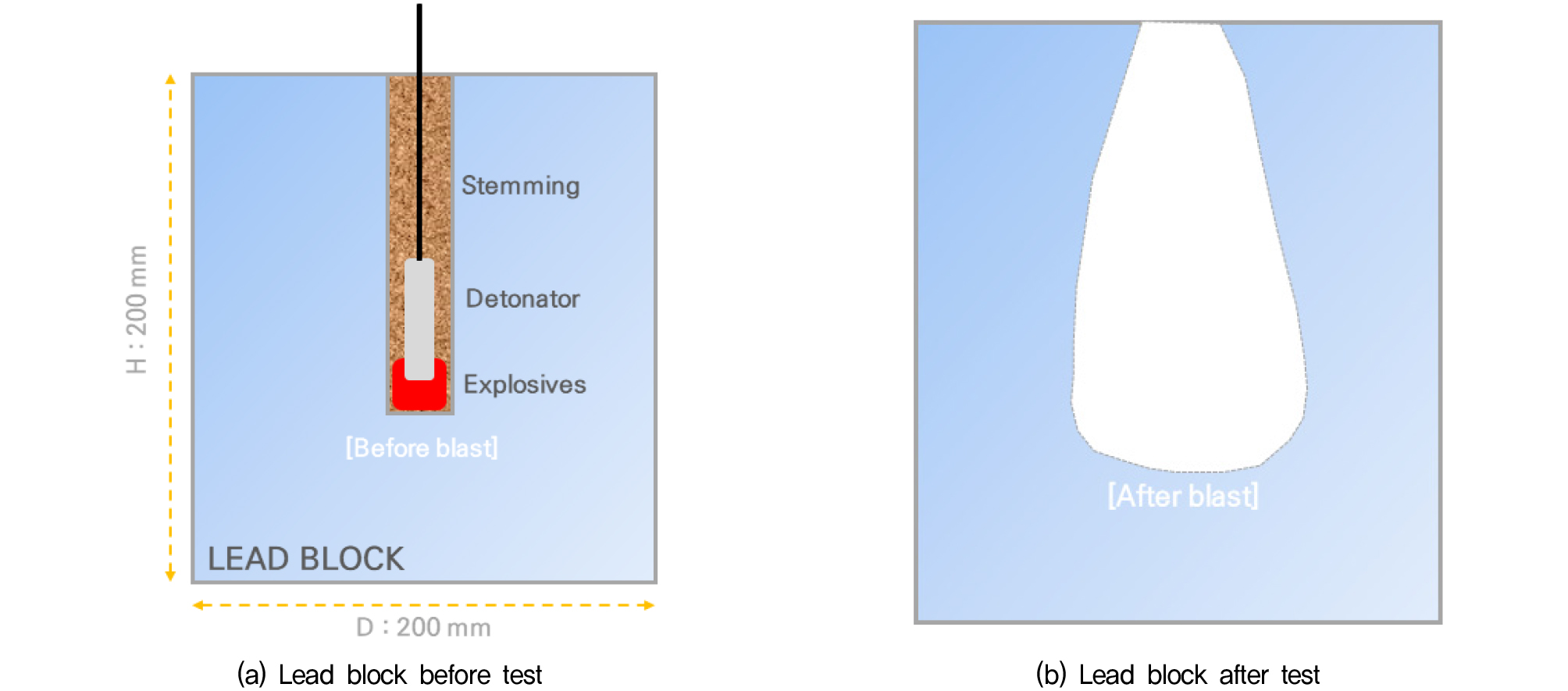

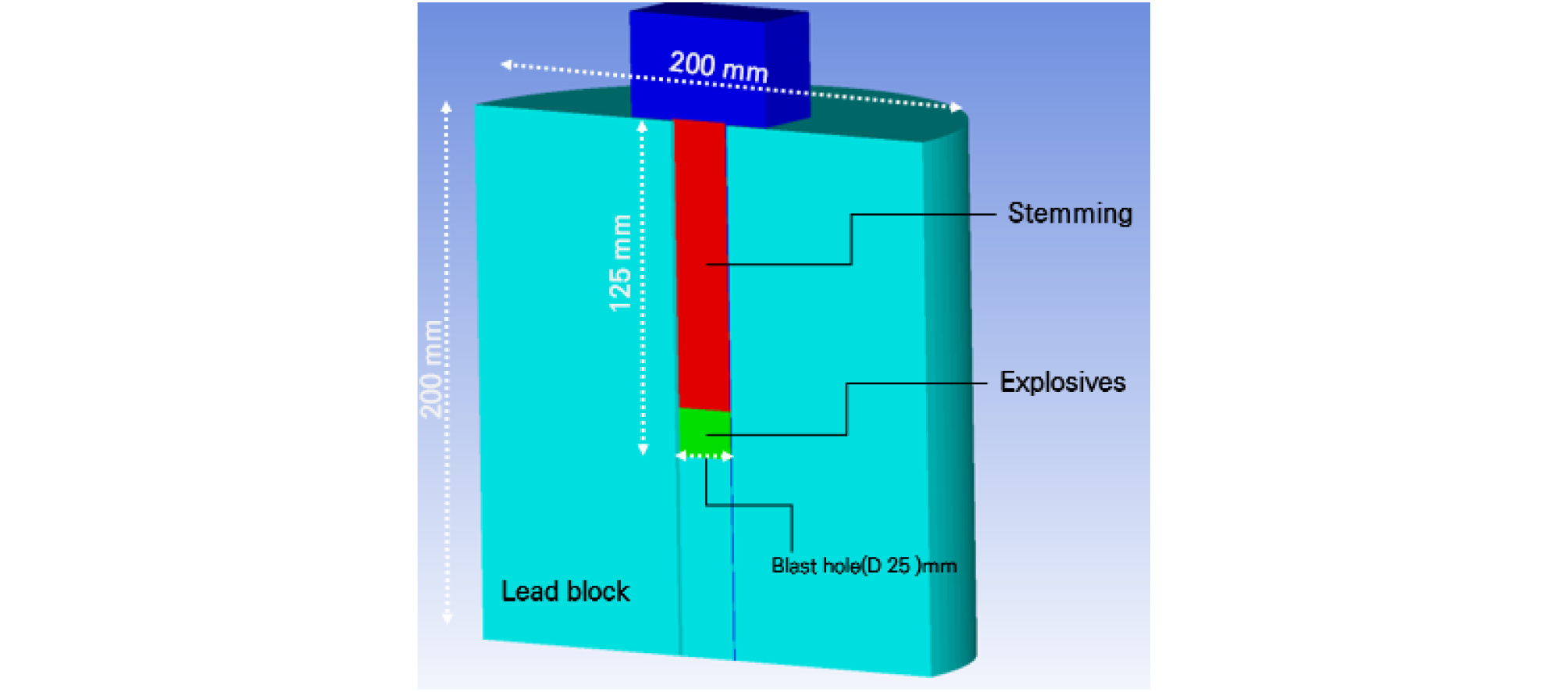

트라우즐 연주시험은 1885년 Isidor Trauzl에 의해 개발된 이후로 화약류의 성능 검증을 위한 시험 방법으로 지금까지 널리 사용되고 있는 방법이다(Fig. 2). 이 시험법은 10g의 포일로 포장된 화약 표본을 직경 200mm, 높이 200mm의 납 기둥 중앙의 발파공(직경: 25mm, 공 길이: 125mm)에 장약 후 전기뇌관과 결합 후 잔여 공간을 모래로 전색하여 발파하는 방식이다. 발파 이후 발파공의 초기용적대비 확장용적의 비로써 팽창률을 산출한다. 이때의 팽창률을 Trauzl number 라고도 한다. 일부 맹성 폭약의 경우 연주블록 자체에 균열을 발생 시키거나 블록 선두부를 파열시킬 수 있어 알루미늄 블록으로 대체하여 사용하기도 한다.

2.3 실험준비(3차원 고속카메라 시스템)

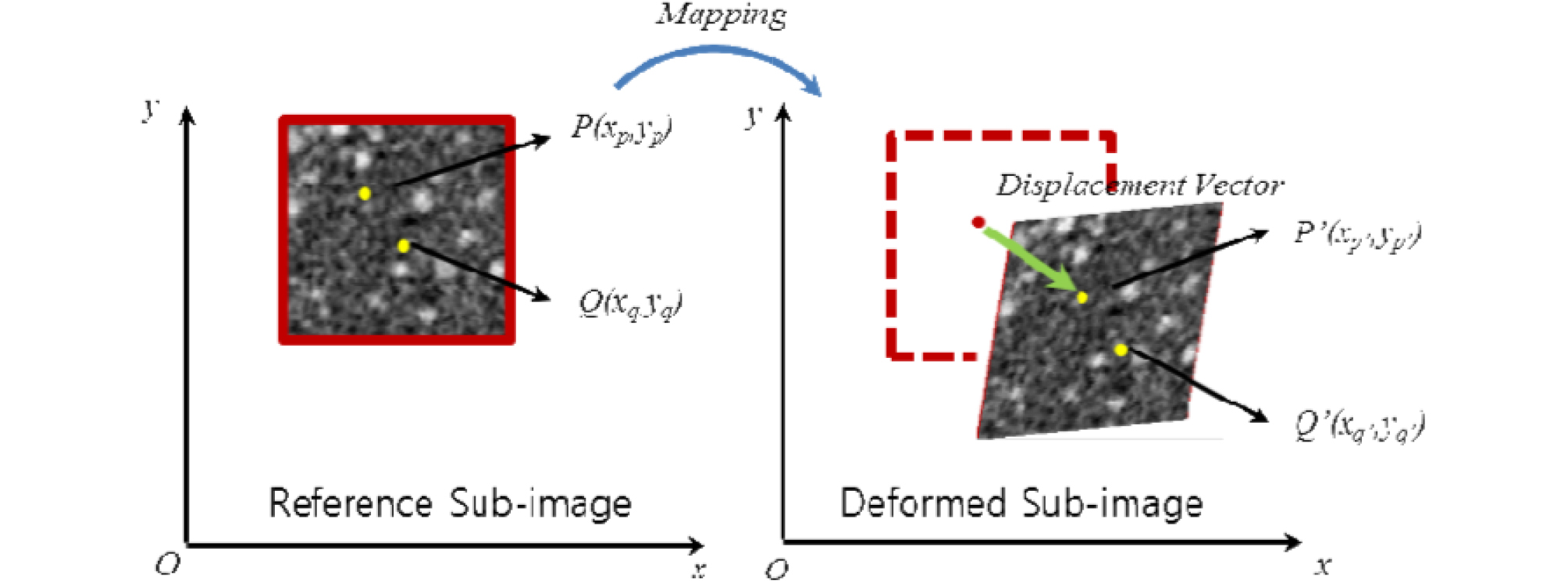

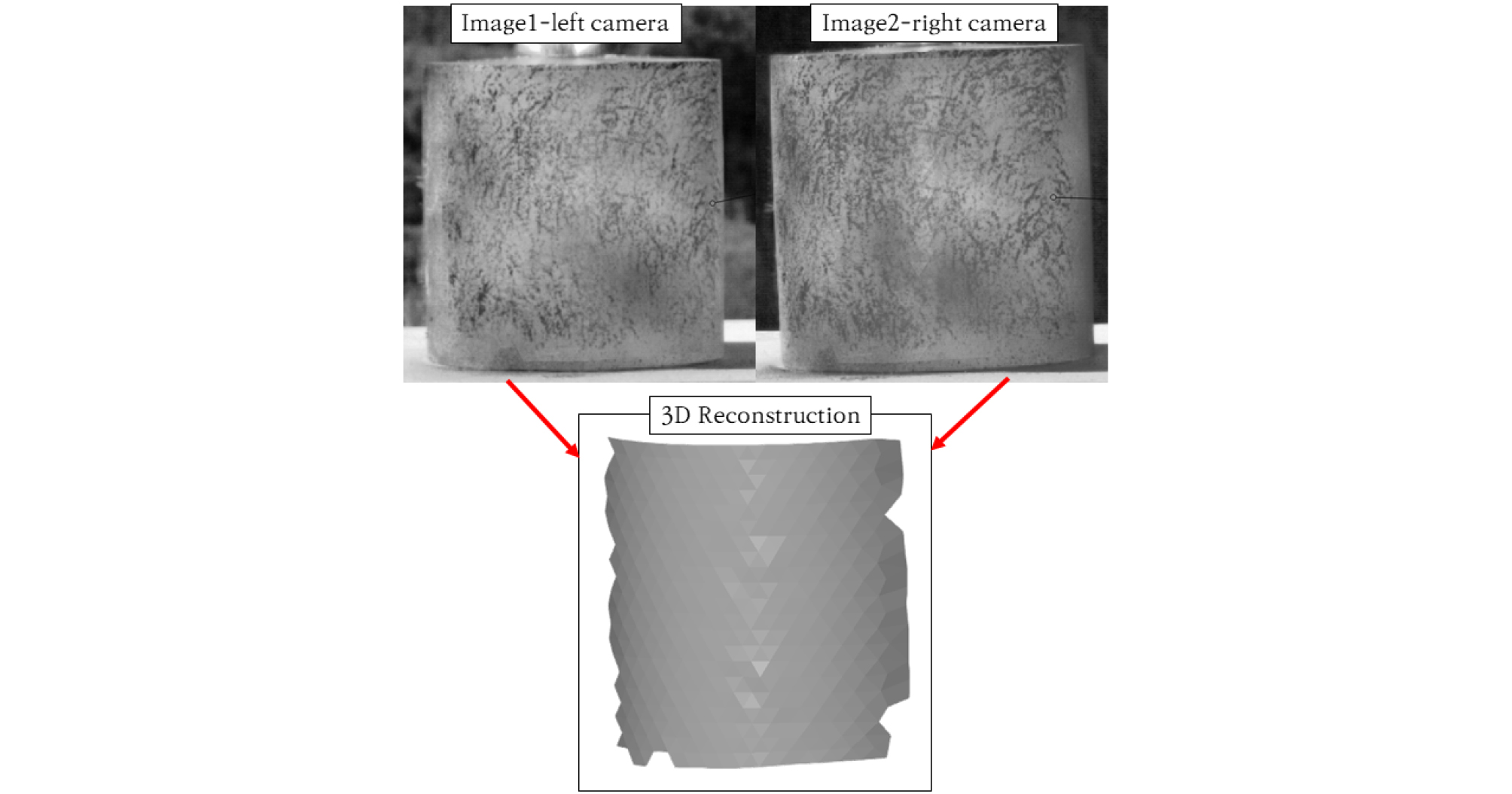

실험결과를 평가하기 위한 방법으로서 두 대의 초고속 카메라와 디지털 이미지 영상상관 기법(Digital Image Correlation)이라는 기술을 채택하여 연주블록 초기 폭파 이후 연주확대 과정을 촬영하여 분석하였다. 디지털 영상 상관 기법은 구조물 또는 시편의 변형 전 이미지와 변형 후의 이미지를 서로 비교하여 구조물 전체 영역의 변위, 변형률을 측정할 수 있는 기법이다(Fig. 3). 디지털 영상상관 기법을 발파공학적 연구에 도입·적용한 사례는 최근 몇 년 전부터 발표된 바 있다. 발파공 전색 조건에 따른 주변 암반의 동적응답해석을 위한 실내실험에서 디지털 영상상관 기법을 적용한 바 있으며(Yang and Yu, 2018), Xu 등(2016)은 고속카메라로 구성된 스테레오 시스템으로 발파하중을 받는 원통형 콘크리트 시편의 균열전파 과정을 3차원 디지털 영상상관 기법으로 균열전파 특성을 분석한 사례가 있다. 카메라를 이용한 비접촉식 정밀변위 측정기술은 접촉식 센서를 부착하기 어려운 발파실험과 같은 목적으로 많은 활용이 기대되는 분야이다.

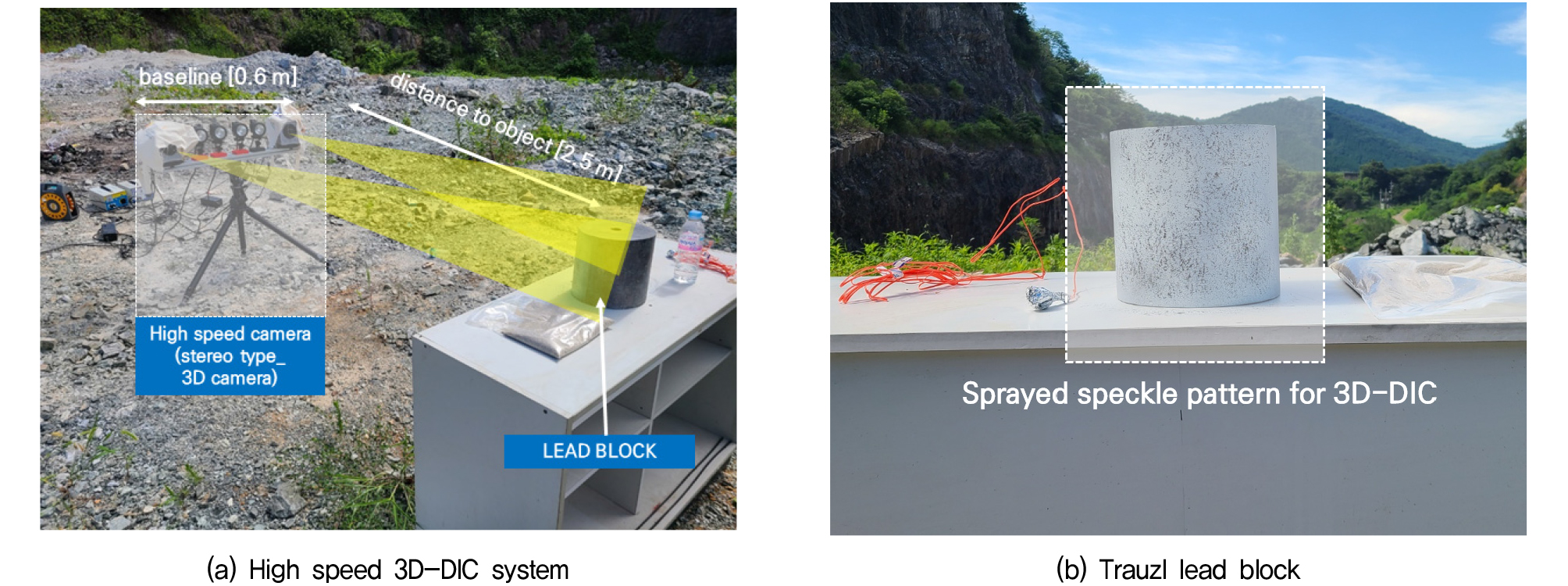

본 실험에서는 연주블록의 발파 이후 동적확대과정을 측정하기 위해 Fig. 4와 같이 두 대의 photron 사의 APX RS 초고속 카메라를 12,000fps로 설정·설치하였으며, 이 때 관찰 대상체인 연주블록까지의 거리는 2.5m, 스테레오 시스템의 카메라 간 거리는 1.0m, 이미지영상상관을 위한 관심영역(Region of interest, ROI)의 전체 면적은 860 × 860mm2로 하였고, 초고속 카메라의 촬영속도를 12,000fps까지 사용하기 위하여 유효화소는 512 × 384pixel만 사용하였으며 이때의 실제 측정 영역은 430 × 322mm2 이다. 3차원 이미지영상상관 기법은 2차원 기법으로 측정할 수 없는 면 외 변위를 스테레오 카메라 방식을 통해 측정 할 수 있으며, Fig. 5와 같이 두 개의 스테레오 이미지를 통해 측정 시편을 3차원 형상화하여 변화를 측정하는 방식이다. 2차원/3차원 이미지영상상관기법을 비교한 내용을 Table 2에 정리하였다.

Table 2.

Comparison of 2D / 3D image correlation systems

스페클 패턴(speckle pattern)의 특이점 변화를 통해 변위 또는 변형을 보다 정밀하게 측정할 수 있다. 이때의 이동 경로를 쉽게 이미지로 인식하기 위해서 흰색 바탕에 검은색 스페클 패턴을 연주블록 표면에 도포하였다(Fig. 4(b)). 이는 연주블록 약실에서 화약의 기폭 후 연주의 동적확대 과정 및 표면변화 경로를 쉽게 이미지로 인식이 가능하게 한다. 측정하고자 하는 평가 대상물 표면의 변형은 평가 알고리즘을 충분히 반영할 수 있도록 그레이 강도(grey intensity)의 변화 정보가 주어져야 한다. 이것을 실현하기 위하여 일반적으로 대상물의 해석하고자 하는 표면영역에 인위적으로 불규칙한 패턴을 형성하는 것이다.

2.4 실험결과 및 분석

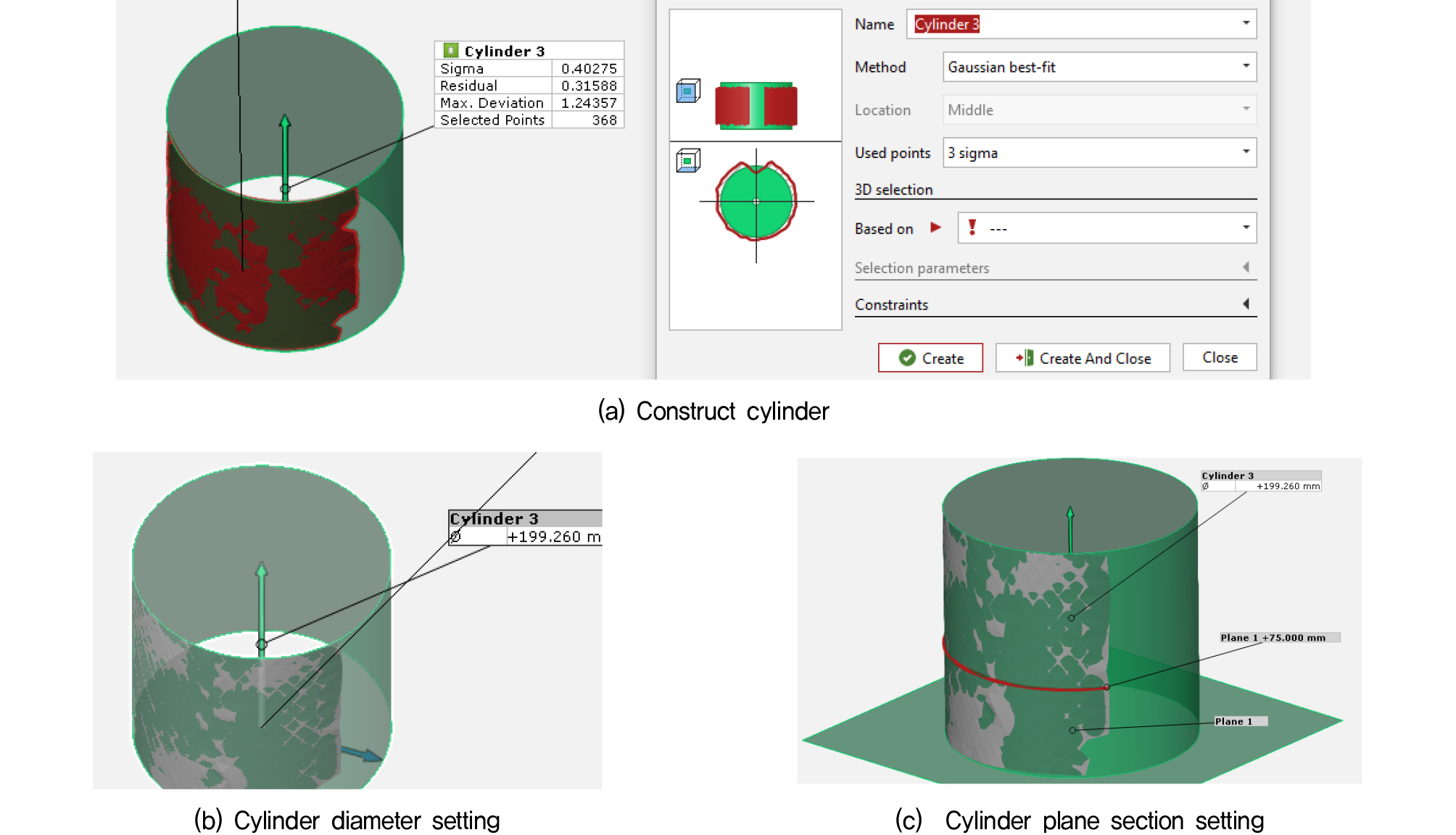

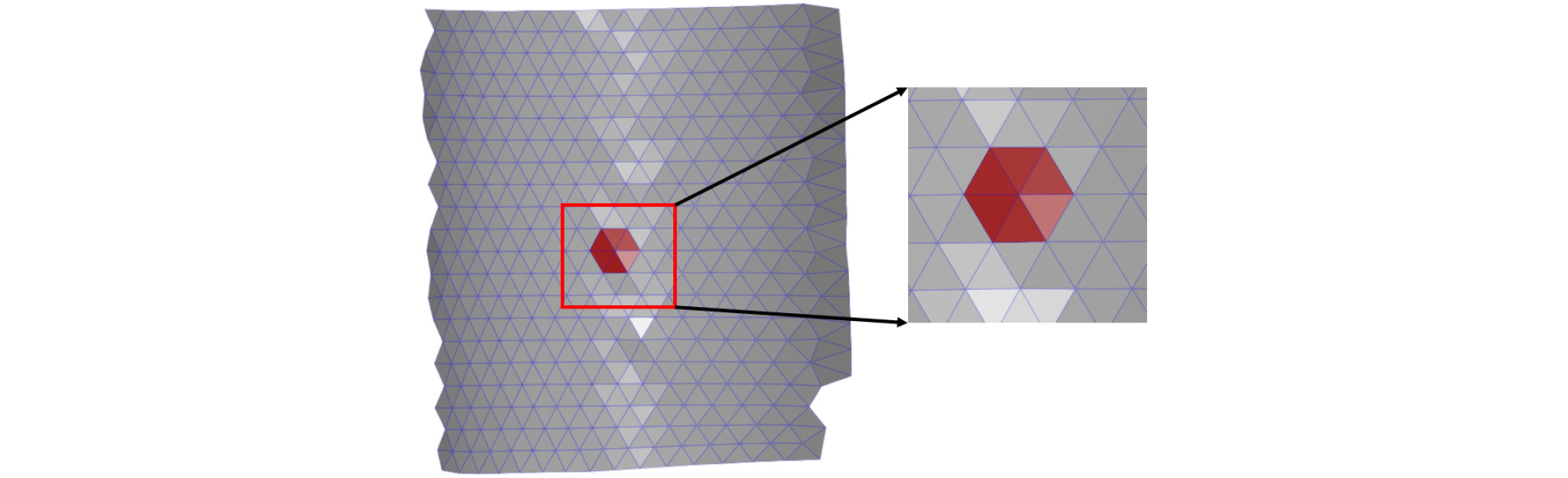

모래 및 잔골재 각각 2회씩 총 4회의 트라우즐 연주시험을 수행하였다. 전색효과의 비교 평가를 위한 요소는 연주블록의 확대율, 약실부근 표면에서의 동적변형률, 약실부근 단면의 직경변화로 설정하여 실험결과를 분석하였다(Table 3). Fig. 6(a)와 같이 3D-DIC를 사용하여 측정된 368개 데이터 포인트를 가우시안 피팅(Gaussian best-fit) 기법을 이용하여 연주블록의 실린더 형상을 만들고 직경 등 형상 정보를 얻을 수 있다. Fig. 6(b)는 실린더의 직경을 형성하는 과정과 시편 아랫면을 기준으로 약실부근의 단면을 만드는 과정을 나타낸다. 3D-DIC 기법은 시편 표면에 만들어진 랜덤 패턴을 추적하여 변위를 측정한다. 이렇게 측정된 변위를 FEM에서 사용하는 노드 요소(node element)의 변위 결과를 미분하여 변형률을 계산하는 과정으로 시편의 전체 영역 변위 결과로 변형률을 측정할 수 있다. 본 실험에서는 Fig. 7과 같이 노드 요소를 만들었고 이를 사용하여 변형률을 계산하였다.

Table 3.

Result of Trauzl lead block test

화약 기폭 전 연주블록 발파공의 초기용적은 모래의 경우 72cc, 잔골재는 72cc, 74cc로 측정되었고, 폭발 후 연주블록 팽창 확대율 즉, 트라우즐 수(Trauzl number)는 평균 6.77로 잔골재 전색의 경우가 모래의 경우(평균 6.03)보다 높게 나타났다. 모래의 연주확대 경우를 기준으로 하여 잔골재 전색의 발파전색효과를 산정하였을 때 잔골재전색의 경우는 모래대비 약 12% 정도 강화된 전색효과를 나타냈다.

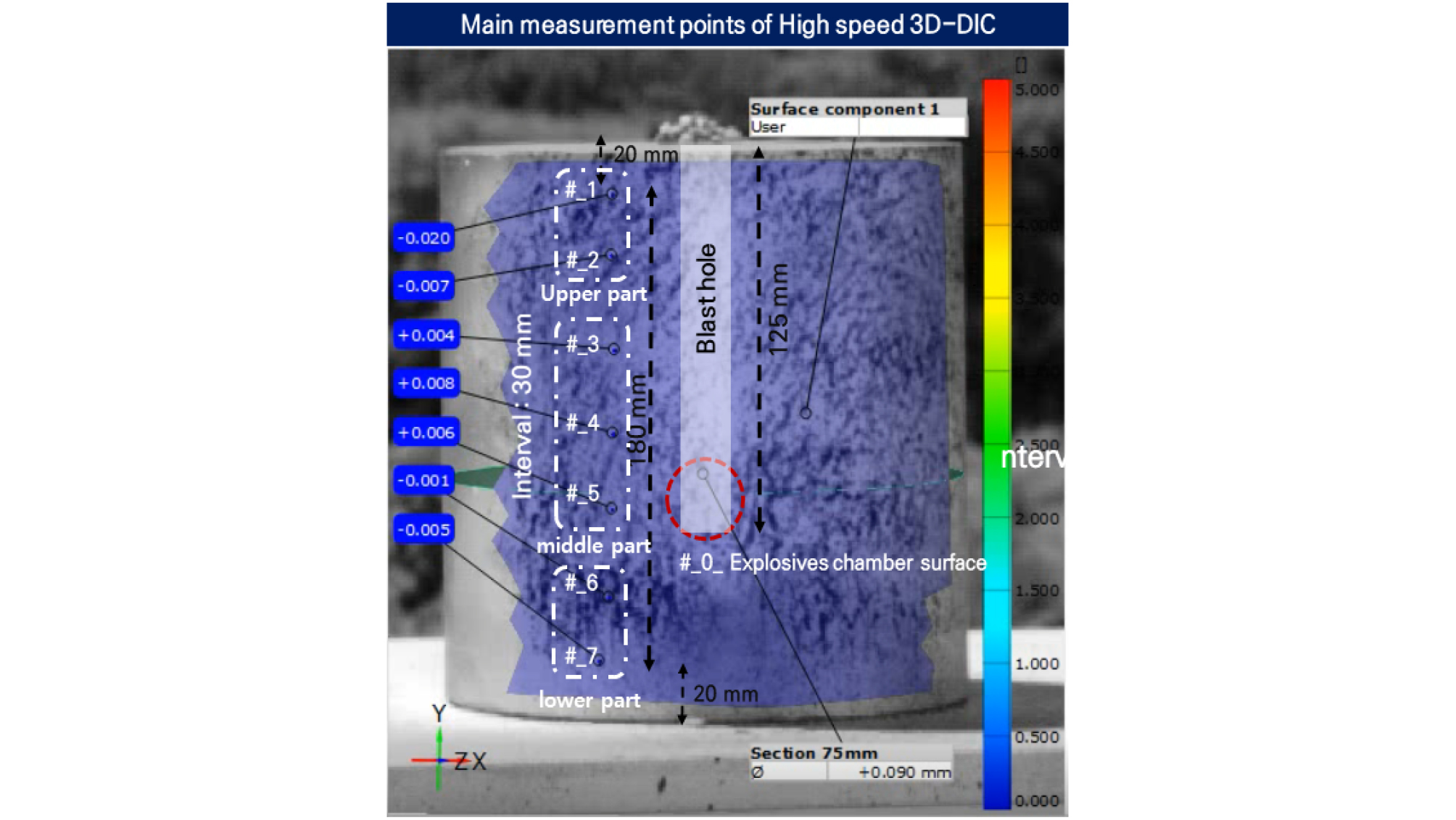

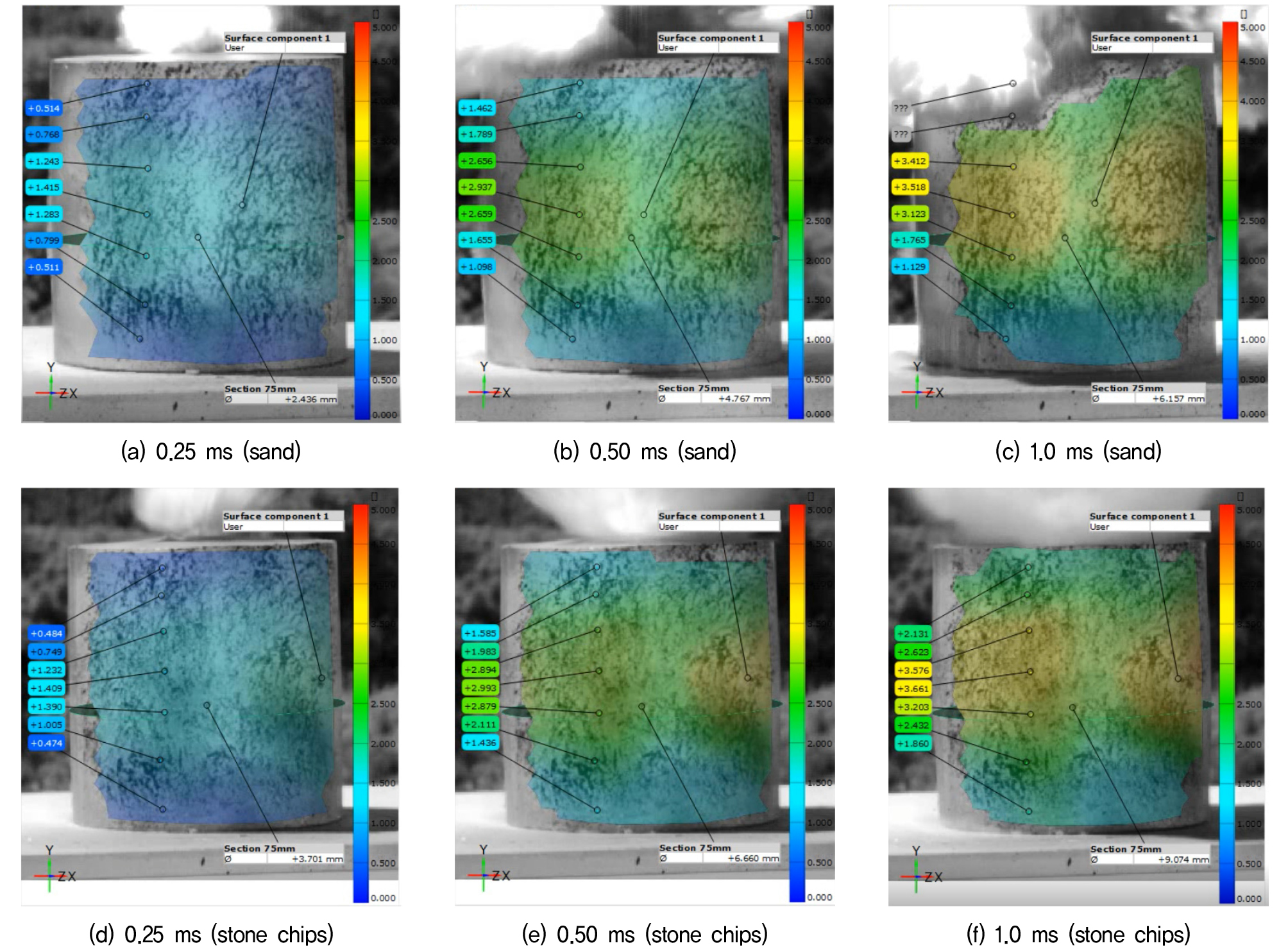

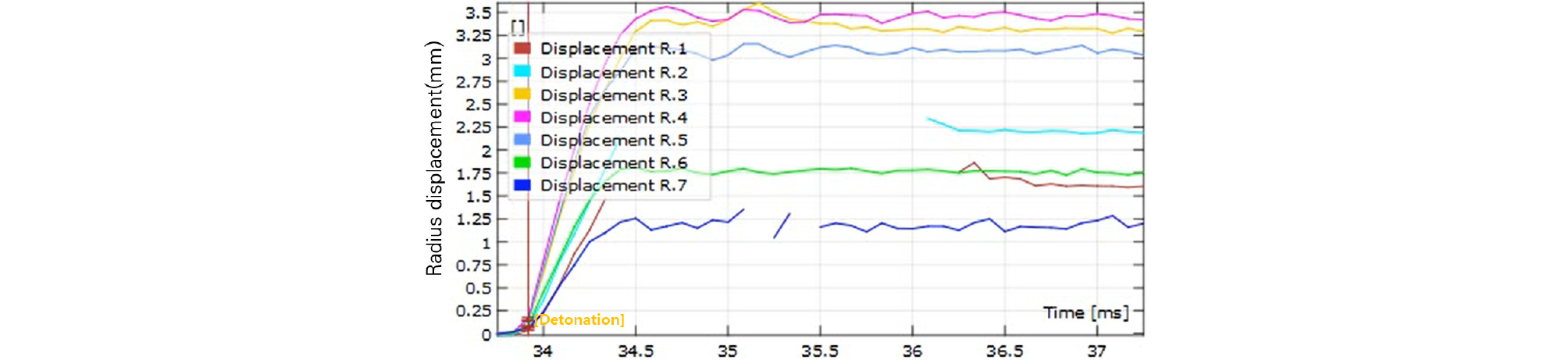

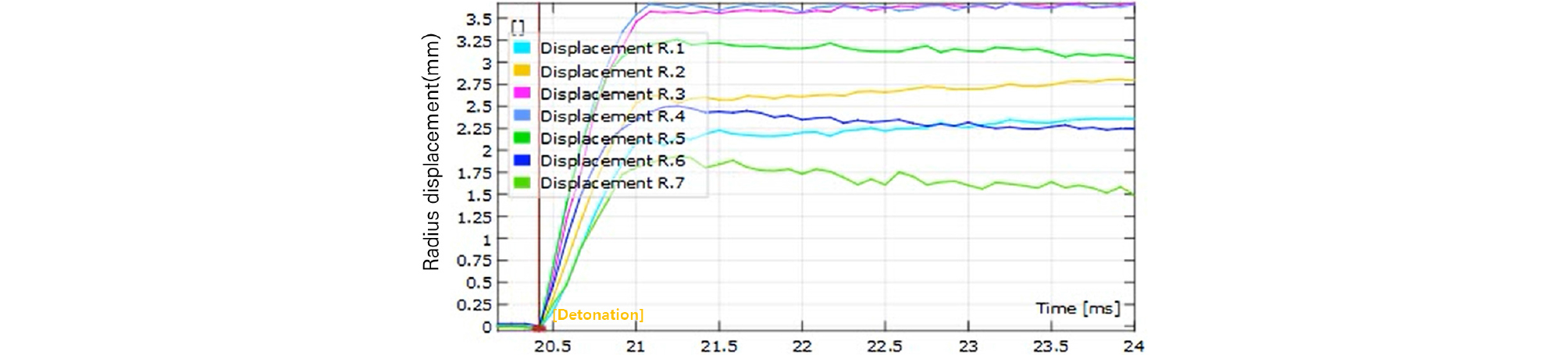

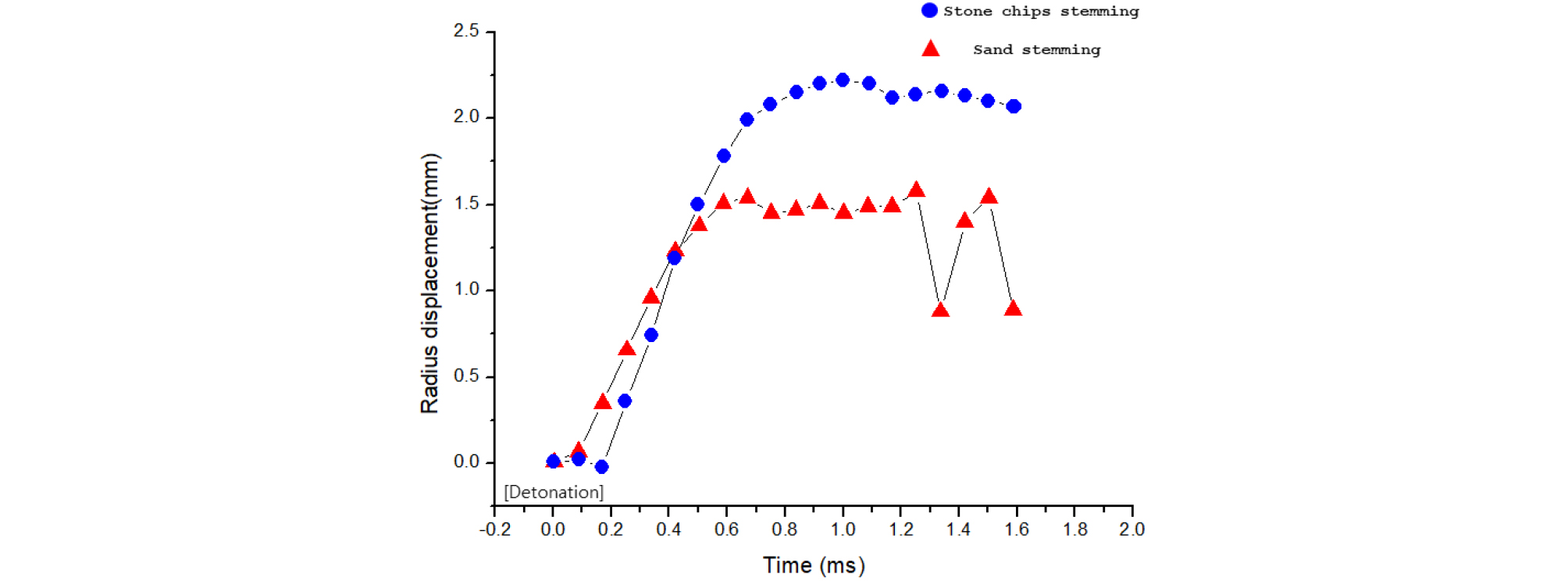

Table 4는 3차원 고속카메라 DIC 시스템으로 측정한 연주블록 표면의 각 지정지점에서의 변위들을 나타내고, 시점은 화약 기폭에서 연주블록 최대 확대시점 이전까지의 초기변위 데이터들이다. 연주블록 중앙부 하단에서 75mm 이격지점은 화약이 장약된 약실표면이고, 지점번호 1번부터 7번까지 블록의 상단부터 30mm 간격으로 지정하여 변위를 계산하였으며, 상부, 중앙부, 하부로 연주블록 구역을 세 부분으로 구분하였다(Fig. 8). Fig. 9는 연주블록의 시간에 따른 확대변화 모습이다. 화약 기폭 후 연주블록의 팽창과정은 1ms 이내에서 모래전색 및 잔골재전색 모두 최대팽창에 도달했으며, Fig. 10~11은 측정된 전체지점 각각의 반경변위를 나타낸다. 공구부분의 측정점(R.1, R.2)에서 두 가지 전색케이스의 발생 변위차이는 크지 않았지만, 공저부분(R.6, R.7)의 경우 최대변위는 잔골재전색이 약 0.75mm 정도 더 크게 측정되었다. 일부 유실된 데이터(Fig. 10)는 폭발분진에 의해 촬영표면이 가려져서 일시적으로 이미지 취득의 실패에 따라 발생하였다.

Table 4.

Measurement points of high speed 3D-DIC

Fig. 12와 같이 화약이 장약된 약실표면에서의 단면변위는 각 시점에서 모래보다 잔골재전색이 1.4~1.65 배 정도 큰 변위를 보였고, 연주블록 발파공에 평행하게 배열한 측정점 또한 잔골재 전색이 더 큰 반경변위의 결과를 보였다(Fig. 13). 발파공 공저부분 높이에 위치한 6번, 7번 측정 점에서의 반경변위의 차이가 모래대비 잔골재 전색이 약 1.4~1.6배 더 크게 나왔다. 이러한 공저부분에서 변위가 크게 발생한 현상은 전색에 의해 폭발압력이 발파공 하부로 잘 전달되었다는 의미이다. 실제의 계단식 발파에서 전색작업이 잘 되었을 경우 발파공 하부 잔류예상 부분의 뿌리깍기를 위한 보조천공이나 바닥소할 등 추가적인 작업 등이 발생하지 않게 할 수 있다.

잔골재전색의 연주블록 발파공 확대형태 및 체적은 모래전색의 경우보다 공구 부분에서는 비슷하거나 조금 더 넓고, 중앙 부분에서는 약 5~6% 더 크게 체적확장을 보였으며, 공저부분에서의 확대체적은 모래전색 대비 잔골재 전색이 40~60% 더 큰 체적의 확대치가 예상된다.

3. AUTODYN 수치해석

3.1 적용물성

모래 및 잔골재 전색 적용에 따른 연주확대시험을 모사하기 위하여 AUTODYN을 이용한 수치해석을 하였다. 해석에서 공기와 납, 모래의 물성은 ANSYS 프로그램에서 제공하는 Material library 자료를 사용하였고, 잔골재의 물성은 참고문헌들(Antoun et al., 2012)을 조사하여 적용하였다.

공기는 이상기체의 상태방정식(EoS, equation of state)를 적용하였으며 나머지 물질은 충격 EoS를 적용하였다. 상태방정식은 외부하중에 대한 재료의 부피 및 형상변화를 좌우하는 방정식으로서 상태에 따라 다른 구성 방정식이 적용된다.

Table 5는 모래, 잔골재의 물성으로서 충격 EoS 적용에 필요한 물성들이다. D는 밀도, c는 탄성파 전파속도이고 s는 층격압에 따른 비체적의 관계에 대한 상수이며, Us-up Hugoniot 폭굉식으로부터 구할 수 있다.

Table 5.

Material properties of stemming materials and lead block

Γ0는 폭굉 식에서 사용되는 Grüneisen 변수이다. 높은 수준의 충격 상태 방정식에서는 Grüneisen 변수나 탄성파 속도가 최대압력에 미치는 영향은 미미하며 밀도가 가장 큰 영향을 미치는 것으로 알려져 있다.

Us-up 관계식은 다음과 같다.

이며 여기서

Us: 폭굉파 속도

up: 진동속도이다.

3.2 모델형상

연주블록은 Fig. 14와 같이 3차원 Lagrange part로 구성하였고, 발파공 내부 전색재료와 폭약의 경우 Euler part로하여 Euler/Lagrange Coupling 3D 모델을 구성하였다(Ko et al., 2017). 화약은 Table 6의 물성을 적용하여 에멀젼 화약으로 하였으며 JWL모델을 적용하였다. 공기의 대기조건 부여를 위해 내부에너지를 표준대기조건인 2.068×105J/kg을 부여하였다. 연주블록모델 외곽은 free boundary 조건으로 적용하고, 오일러 영역 외부는 전달된 기체의 유동을 위해 flow out 조건을 적용하였다.

3.3 해석결과

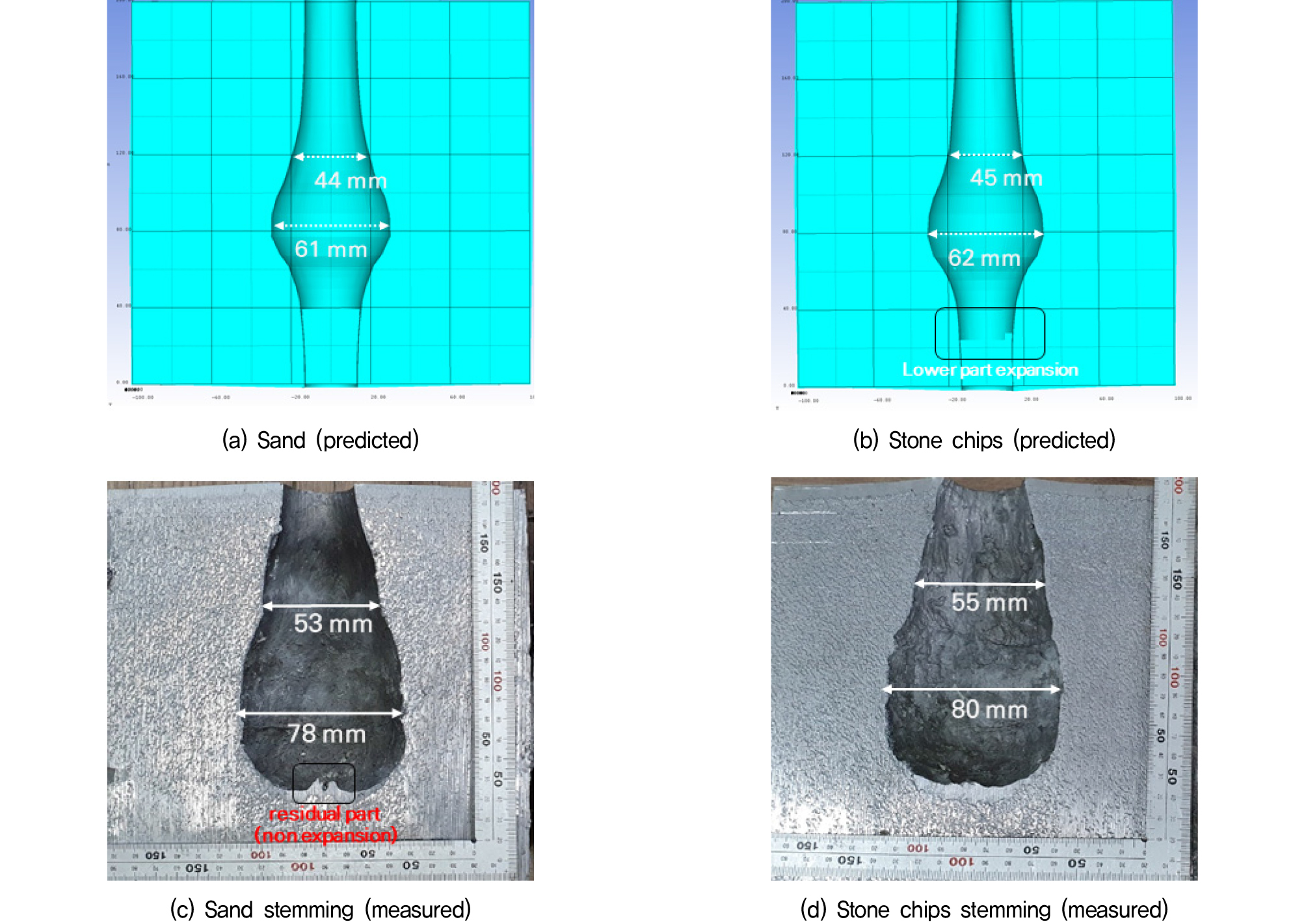

각각의 전색물질에 대한 연주확대시험 수치 모델의 발파공 확장 결과는 Table 7과 같다. 연주 발파공의 초기 용적은 61cc 이었으며, 잔골재 전색의 경우가 초기용적 대비 확대율은 447%로 모래전색의 경우와 비교했을 때 트라우즐 수는 0.2 정도 높게 나타났으며, 최대확대치 기준으로 두 케이스를 비교하였을 때 잔골재전색의 경우가 모래전색 케이스 보다 약 5% 더 큰 체적증가를 나타냈다. 실제 실험결과와 수치해석 결과를 비교하였을 때 연주블록의 전체 확대량은 다소 차이가 있었지만 모래전색과 골재전색 체적증가의 차이는 실험결과와 유사한 경향을 보였다. 전체 확대량에서 실험결과와 수치해석 결과의 괴리는 연주블록의 주물과정에서 불순물, 주입속도, 주입온도 등 제작과정에서 발생된 오차에 의한 것이라 예상된다.

Table 7.

Results for blast hole expansion of AUTODYN lead block model

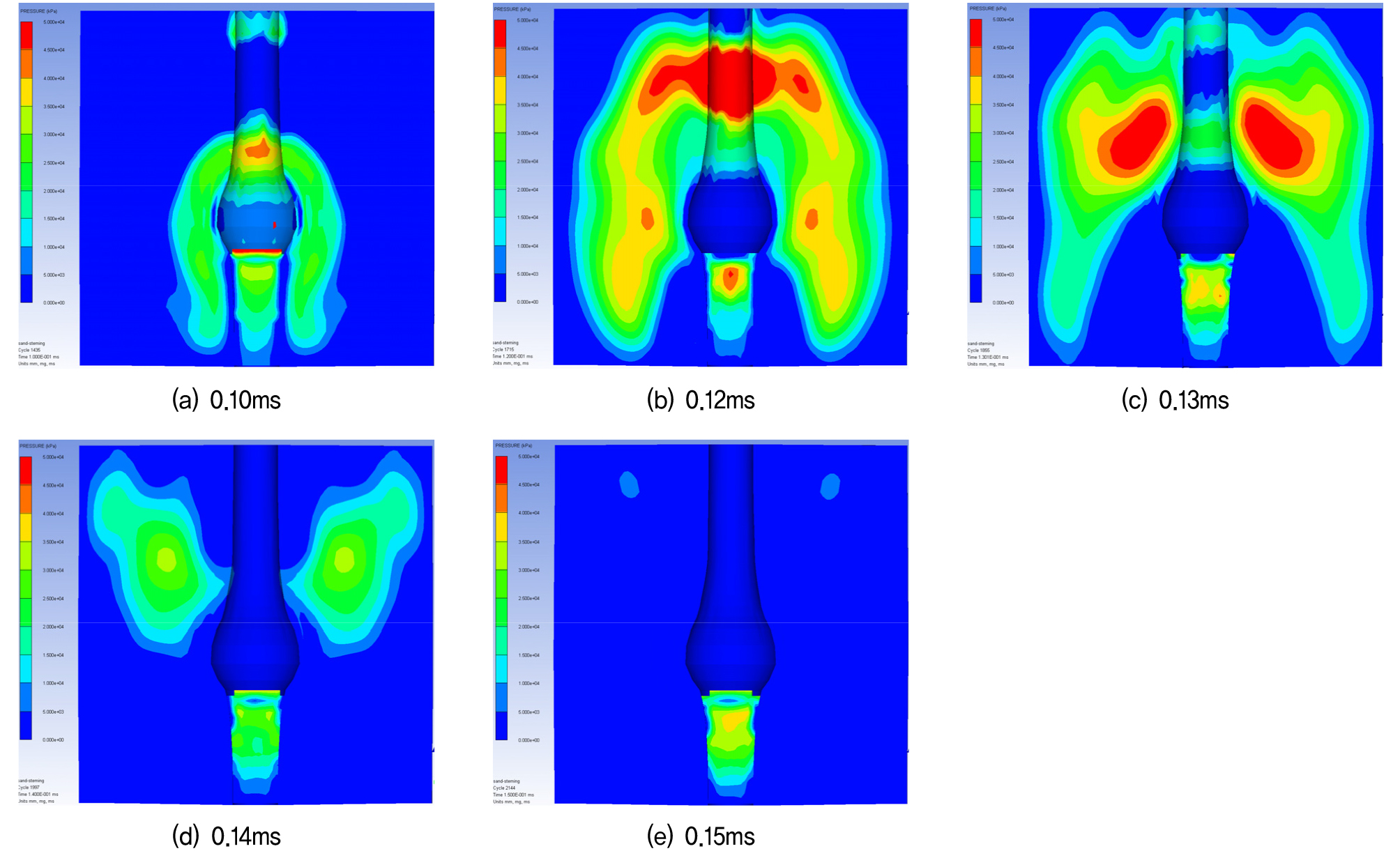

| Stemming material | Sand | Stone chips |

| Before blasting | 61 ㏄ | 61 ㏄ |

| After blasting | 261 ㏄ | 273 ㏄ |

| Expansion rate | 427% | 447% |

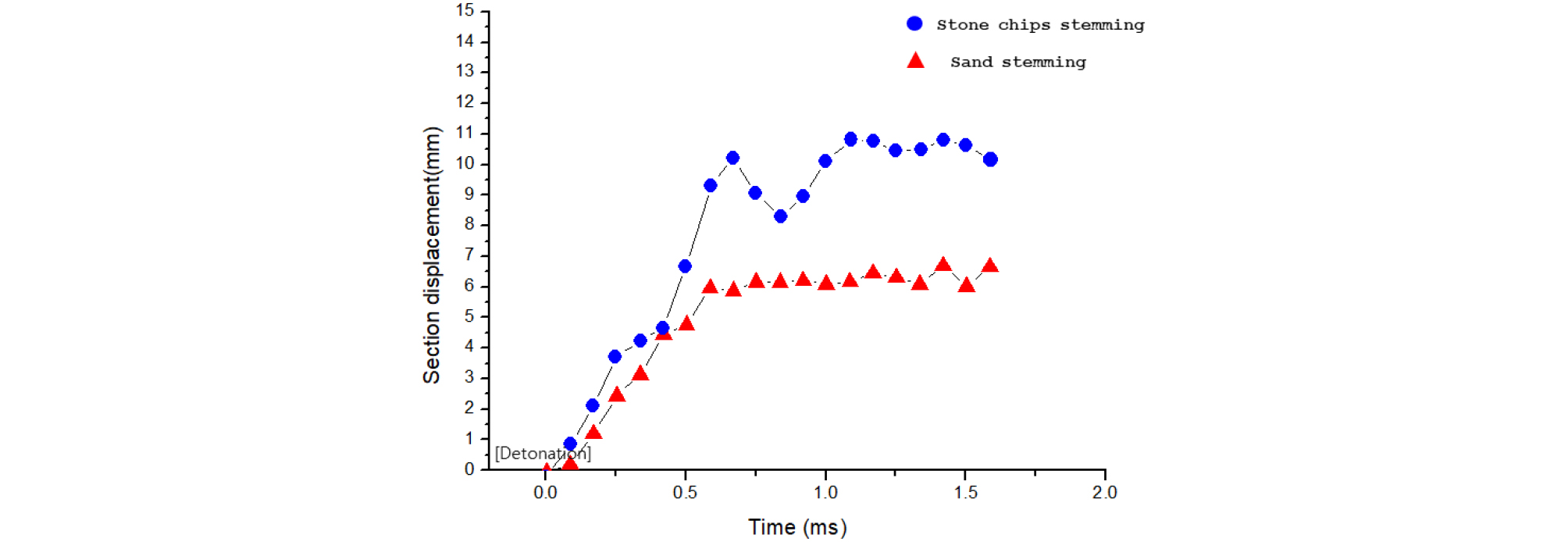

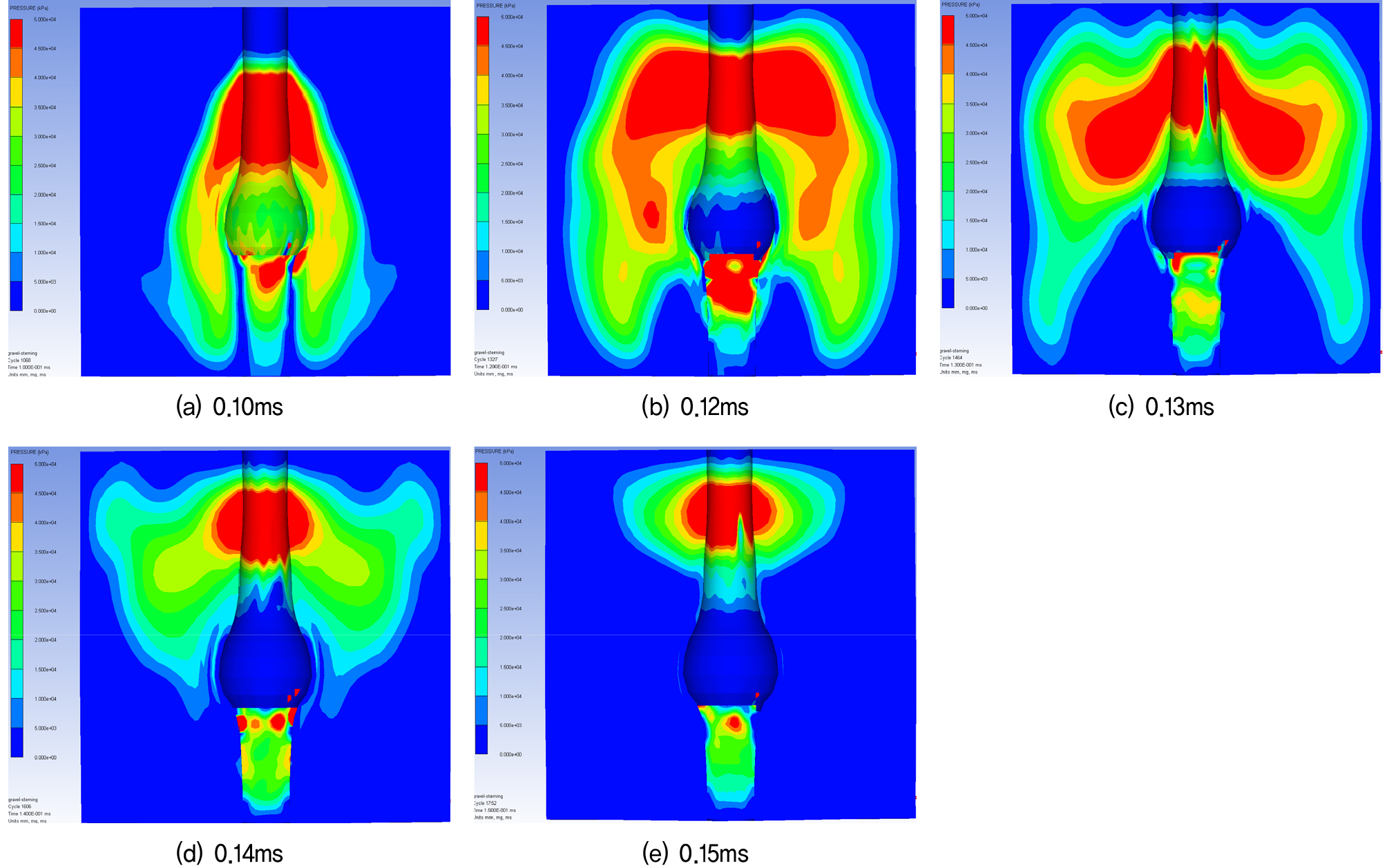

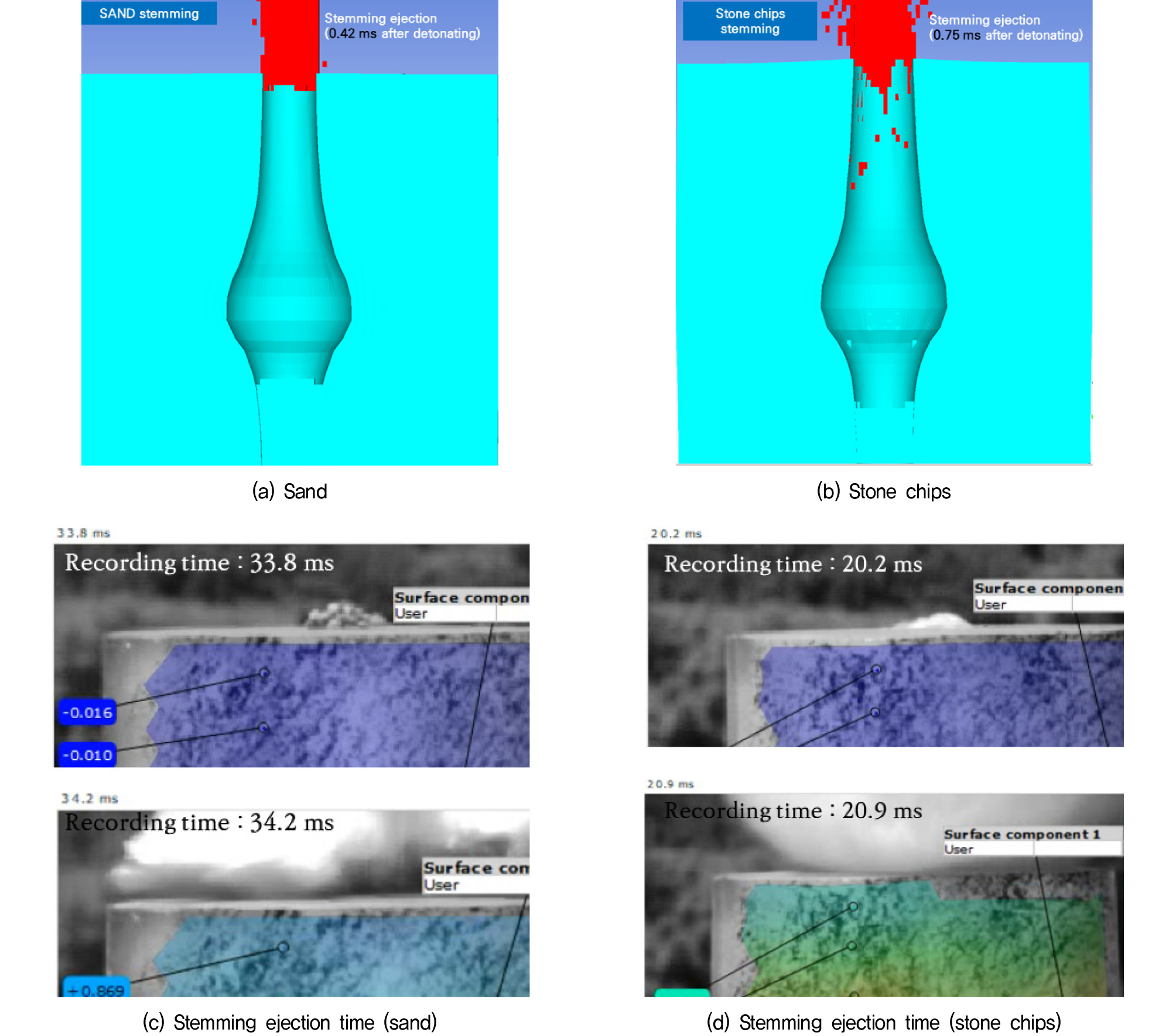

Fig. 15는 모래, 잔골재 전색에 따른 연주블록 발파공의 확장형상을 나타내고, 실험 및 수치해석 결과 모두 잔골재 전색의 경우가 확대직경이 크게 나타났고, 공저부분에서도 모래전색 대비 큰 확장양상을 보였다. Fig. 16과 Fig. 17은 기폭 후 0.1ms~0.15ms까지의 초기 압력분포 상황을 나타낸다. 좌측 범주에서 압력범위는 0부터 50MPa이다. 모래 전색의 경우보다 잔골재 전색의 경우가 압력분포 범위 및 크기가 넓고 더 큰 압력을 보였다. Fig. 18은 수치해석 상 전색물질의 공구분출 시간을 비교한 것으로 모래전색의 경우 전색물이 완전히 분출하는데 소요된 시간은 0.45ms(실험결과 : 0.4ms)이었지만, 잔골재 전색의 경우 전색물의 완전분출 까지 0.75ms(실험결과 : 0.7ms) 소요되어, 발파공 폭발압력에 대해서 모래전색 대비 보다 다소 높은 분출저항 경향을 보였다. 폭발파에 대한 재료의 반응에서 큰 영향을 미치는 인자는 밀도이며, 탄성파 속도와 그뤼나이젠 상수의 영향은 적다고 알려져 있다. 해석에 사용된 전색재료들의 밀도 및 탄성파속도와 층격압에 따른 비체적의 관계에 대한 상수 s는 모래의 입력값이 골재보다 더 컸다. 상수 s가 높다면 외력에 대하여 체적 증가율이 크다는 것이기 때문에 모래전색 해석모델이 골재 모델보다 더 조기에 발파공에서 분출된 것이라 할 수 있다.

4. 결 론

본 연구에서는 발파현장에서 전색작업 시 가장 일반적으로 사용되고 있는 두 가지 재료에 대하여 전색효과를 비교하기 위한 실험을 수행하였다. 그 결과를 요약하면 다음과 같다.

(1) 트라우즐 연주확대시험 결과를 통해 잔골재 전색 실험케이스의 트라우즐 수(Trauzl number)는 평균 6.77로 모래전색 실험케이스의 경우(평균 6.03)보다 높게 산출됨을 확인하였으며, 잔골재전색의 경우가 모래대비 약 12% 강화된 전색효과를 보였다.

(2) 연주블록 발파공 약실표면에서의 단면변위는 모래보다 잔골재 전색이 약 1.4~1.6배 정도 큰 변위를 보였고, 연주블록 발파공에 평행하게 배열한 측정점에서의 결과 또한 잔골재 전색이 더 큰 반경변위들을 나타냈다.

(3) 발파공 공저부분의 반경변위는 모래대비 잔골재 전색이 약 1.4~1.6배 더 크게 나왔다. 모래전색 보다 잔골재전색의 연주블록 발파공 확대형태 및 체적은 공구 부분 및 중앙 부분에서는 비슷하거나 근소하게 넓었지만, 공저부분에서의 확대체적은 모래전색 대비 매우 큰 확대치를 보였다.

(4) 실제 발파 시 본 실험에 사용된 잔골재 전색의 경우가 모래전색의 경우보다 발파성능이 우수하여 전체 비장약량이 감소될 수 있으며, 발파공 하부의 뿌리깍기에도 효과가 좋을 것이라 예상된다. 이는 실험에 사용된 2~3mm 입도의 잔골재 전색재료와 발파공벽 간의 마찰 작용이 기인하였음을 간접적으로 시사한다.

(5) 수치해석 결과 발파 후 초기압력 분포에서 잔골재 전색의 경우가 모래전색 대비 더 넓은 압력분포 양상을 보였고, 전색물의 공구분출 시간에서는 수치해석결과와 실험결과 모두 잔골재 전색이 모래전색보다 1.75배 더 긴 지속시간을 나타냈다. 본 연구에서 적용된 잔골재 전색의 경우가 모래보다 발파공의 밀폐성능 면에서 보다 우수하게 발휘되었다고 판단된다.