1. 서 론

2. 실험재료

3. 실험방법

3.1 완충재 프레스 성형

3.2 완충재 성형밀도 및 균질도 평가

3.3 최적함수비 결정

3.4 열전도도 측정

4. 실험 결과 및 토의

4.1 완충재 블록 제작압력에 따른 성형밀도 및 균질도

4.2 완충재 블록의 제작압력에 따른 최적함수비 결정

4.3 열전도도 측정 결과

5. 결 론

1. 서 론

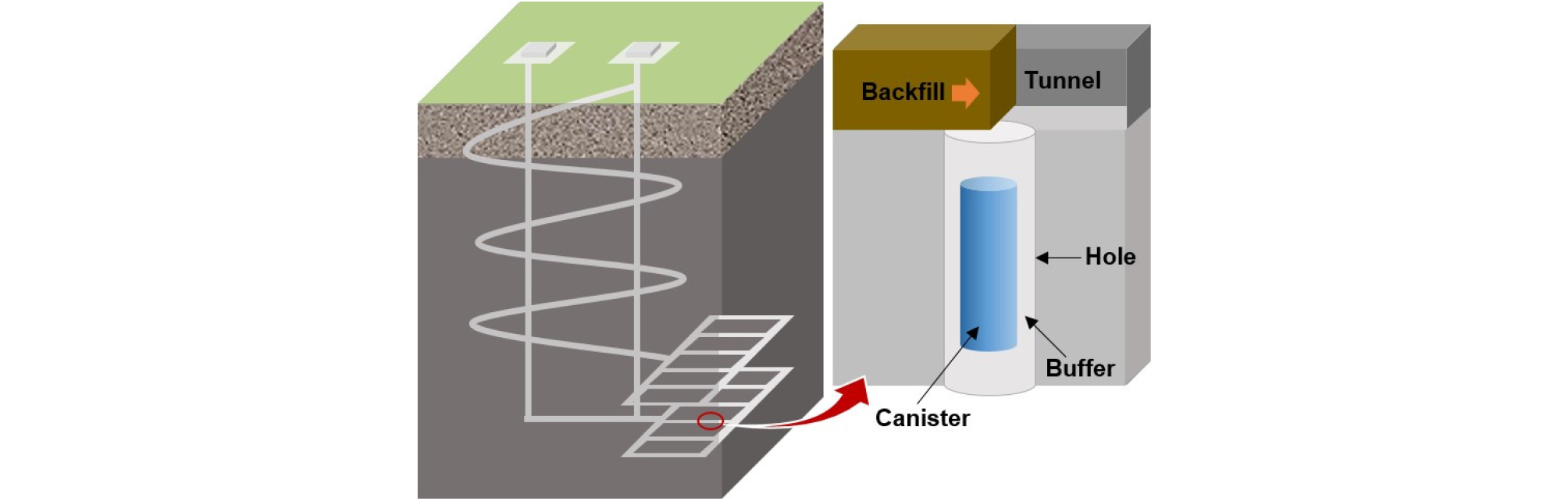

국내 전력 생산에 큰 비중을 차지하고 있는 원자력 발전에는 전력 생산에 따른 부산물인 방사성폐기물이 필연적으로 발생한다. 방사성폐기물 중 고준위방사성폐기물은 높은 수준의 방사능과 장반감기, 방사성핵종 붕괴로 인한 열방출량이 높아 누출 시 주변 환경에 악영향을 미치게 된다. 따라서 지속가능한 에너지원으로서 원자력 에너지를 사용하기 위해서는 고준위방사성폐기물을 인간 생활권으로부터 안전하게 격리하는 것이 매우 중요하다(Cho, 2017). 대부분의 국가에서는 고준위방사성폐기물을 격리하는 방식으로 지하 수백 미터 이상의 안정적인 지층구조에 처분하는 방법인 심층처분 방식을 가장 유력하게 고려하고 있다(Lee et al., 2007). 심층처분의 개념은 자연적으로 존재하는 암반인 천연방벽(Natural Barrier)과 처분공 내 처분용기, 이를 보호하기 위한 완충재, 그리고 처분터널을 메우기 위한 뒤채움재 등 인공적인 보완이 가능한 공학적방벽(Engineered barrier)으로 구성된 다중방벽(Multi-barrier)으로 정의된다(Fig. 1).

공학적방벽의 주요 구성요소인 완충재는 근계 암반으로부터 유입되는 지하수 침투를 제한하고 지진 등 전단거동으로 인한 물리적 충격으로부터 처분용기를 보호할 수 있어야 한다. 뿐만 아니라 방사성물질을 흡착하여 처분장 밖으로 누출되는 것을 지연시키는 능력을 갖추어야 하고, 이와 동시에 고준위폐기물로부터 발생하는 붕괴열을 주변 암반으로 발산시키는 열적 성능을 가져야 한다(Cho et al., 1999; Lee et al., 2011; Kim et al., 2018a; Kim et al., 2019a). 이러한 조건을 만족하는 완충재 후보물질로서 벤토나이트가 가장 적합한 물질로 알려져 있으며(Dixon et al., 1985; Lloret et al., 2003; Yoon et al., 2017), 성능요건 충족을 위해 고밀도로 압축된 블록 형태로 제작하여 사용한다.

국내에서는 경주 벤토나이트를 대상으로 열, 수리, 역학 물성 파악을 위한 다양한 연구가 수행되어왔다(Park et al., 2020; Yoon et al., 2020; Yoon et al., 2021a; Yoon et al., 2021b; Lee et al., 2019; Kim et al., 2019b; Kim et al., 2021). 연구 결과에 따르면 벤토나이트의 건조밀도가 높아질수록 수리전도도는 감소하고 열전도도, 일축압축강도, 팽윤압은 증가하는 특성을 나타낸다. 즉, 벤토나이트 완충재의 성능은 건조밀도와 상관성이 높다고 할 수 있다. 다만, 벤토나이트를 고밀도로 압축하더라도 국내 심층처분 조건인 화강암반의 열전도도 값보다 낮으므로 모래, 흑연 등을 첨가하여 열적 성능 향상을 위한 연구가 활발히 진행되고 있다(Cho et al., 2011; Zhang et al., 2012; Jobmann and Buntebarth, 2009; Chen et al., 2018; Lee et al., 2022a).

최근에는 심층처분 현장 실증 연구 결과에 따르면 실험실 규모가 아닌 공학규모(engineering scale) 이상의 블록 제작 시 완충재 블록의 크기가 커짐에 따라 기존에 발생하지 않던 문제가 발생할 수 있음이 확인되었다(Kim et al., 2018b). 일례로, 완충재 성형을 위해 단동식 프레스(single action press) 방법을 적용하는 경우 완충재의 상·하단의 밀도차가 발생하여 불균질성이 야기될 수 있으며, 이는 완충재의 열-수리-역학 복합거동 수치해석 상의 불확실성을 내포하는 원인이 된다(Kim et al., 2015). 이러한 문제를 해결하기 위해 Kim et al.(2018b)은 플로팅 다이 프레스(floating die press) 재하 공정을 적용한 후 냉간 정수압 프레스(cold isostatic press) 재하 기법을 적용하여 압축 벤토나이트 블록의 건조밀도에 대한 균질성(homogeneity)을 향상시킨 바 있다. 그러나 첨가제가 추가된 벤토나이트 블록의 성형특성에 대한 연구는 아직까지 부족한 실정이다.

본 연구에서는 기존에 수행되지 않았던 벤토나이트-모래 완충재 블록을 공학규모로 제작하여 제작압력 조건에 따른 최적함수비 및 건조밀도 균질성을 평가하고, 벤토나이트-모래 완충재의 열적 성능을 분석하고자 하였다. 이를 위해 벤토나이트-모래 시료를 조성한 후 제작압력에 따른 균질성 및 소요 밀도의 완충재 블록 생산을 위한 제작조건을 제시하였으며, 제작된 완충재의 열전도도를 측정하여 순수 벤토나이트 블록과 비교 분석하였다.

2. 실험재료

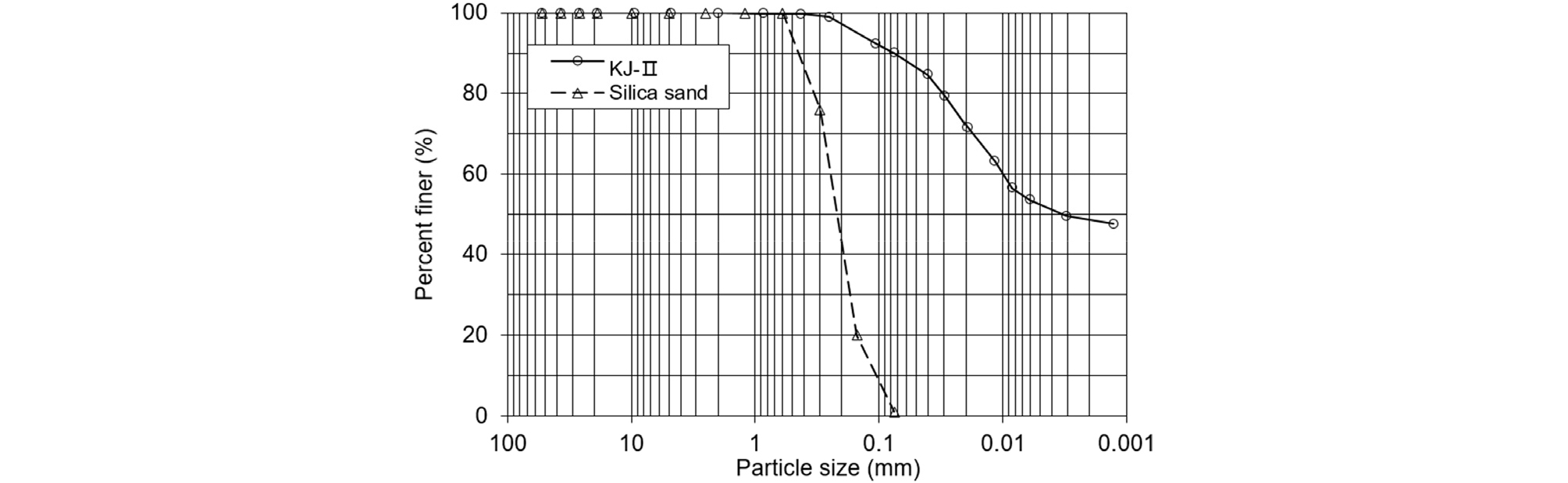

본 연구에서는 완충재 주요 물질로 KJ-II 벤토나이트(클라리언트케미칼(주))와 함께 규사(silica sand)를 첨가제로 사용하였다. 사용된 벤토나이트와 모래의 기본 물성은 Table 1에 정리하였으며, 입도분포는 Fig. 2와 같다. 두 재료의 배합비는 건조무게를 기준으로 9:1(벤토나이트:모래)로 설정하였다. 모래를 10wt.% 만 첨가한 이유는 모래 첨가량이 과다할 경우 완충재의 성능요건 중 수리전도도는 증가하고 팽윤압은 감소하기 때문이며, 성능 기준을 만족하는 범위 내에서 실험을 수행하기 위함이다.

Table 1.

Physical properties of KJ-II bentonite and silica sand

모래첨가에 따른 팽윤압 변화 연구결과에 따르면 모래를 10 wt.% 첨가할 때 팽윤압이 약 24% 감소함을 보고한 바 있다(Chen et al., 2017). KJ-II 벤토나이트의 경우 건조밀도가 1.65g/cm3 일 때 팽윤압이 2.9MPa을 나타내며(Kim et al., 2021), 모래를 10wt.% 첨가하였을 때 팽윤압이 24% 감소한다고 가정하면 팽윤압이 약 2.2MPa가 될 것으로 예상할 수 있다. 이는 기준 벤토나이트 팽윤압의 최소 설계 기준인 2.0MPa(SKB, 2007; Lee et al., 2022b) 보다 큰 값을 가지므로, 설계 기준을 만족할 것으로 판단된다. 또한 모래 첨가에 따른 수리전도도는 Cho et al.(2000)이 수행한 연구 결과에 따라 벤토나이트-모래 완충재가 건조밀도 1.6g/cm3일 때 설계 기준인 10-12m/s(SKB, 2007; Lee et al., 2022b) 보다 낮은 값을 가짐을 확인하였다. 이러한 이유로 팽윤압과 수리전도도 측면에서 완충재 설계 기준에 모두 충족 가능할 것으로 판단되는 모래 10wt.%를 본 연구에서 모래 첨가비율로 사용하였다.

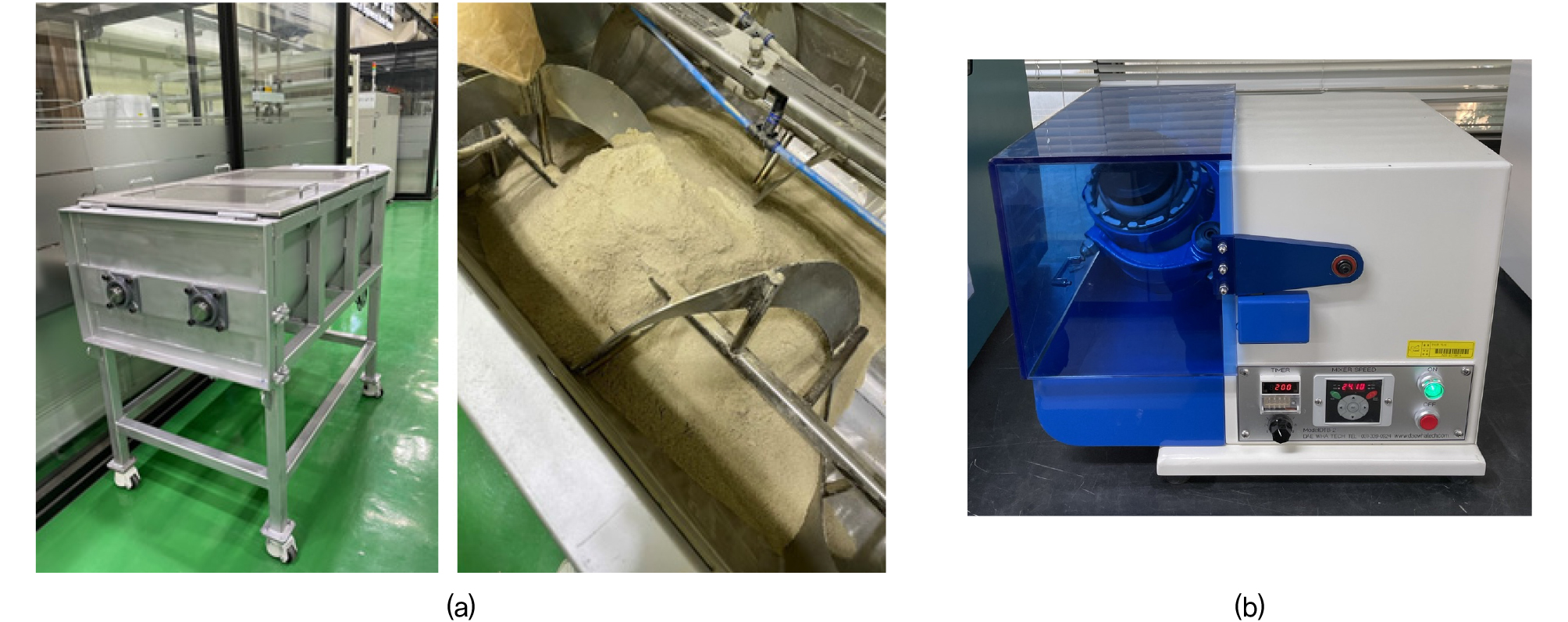

벤토나이트-모래 교반 방법은 크게 2가지로 구분되는데, 이는 완충재 크기에 따라 소요되는 시료의 양이 다르기 때문이다. 첫 번째로, 완충재 제작 압력에 따른 소요밀도 관계 및 균질도 평가를 위한 시료의 양은 11~13kg 이며(직경 407mm 완충재), 이를 균질하게 교반하기 위해 대용량 교반장치(Fig. 3(a))를 활용하였다. 이를 통해 교반장치 내 시료 50~60kg을 충전한 후 스크루(screw)가 분당 15회 회전하는 조건으로 30분간 유지하였다. 두 번째로, 최적함수비 및 열전도도 측정을 위한 블록 제작에는 시편당 약 1kg의 시료가 사용되었으며(직경 114mm 완충재), 전용교반기(Fig. 3(b))를 활용하여 충분한 혼합이 이루어지도록 30분간 교반하였다.

3. 실험방법

본 연구에서는 공학규모 벤토나이트-모래 완충재 블록의 제작압력 조건에 따른 성형밀도 관계를 규명하고, 균질도 평가를 위해 블록을 코어링한 후 상·중·하단으로 나누어 건조밀도를 측정하였다. 또한 벤토나이트-모래 완충재의 최적함수비를 제시하고, 벤토나이트 블록의 열전도도와 비교하여 열전도도의 향상 수준을 분석하였다. 이를 위한 세부 실험방법은 다음과 같다.

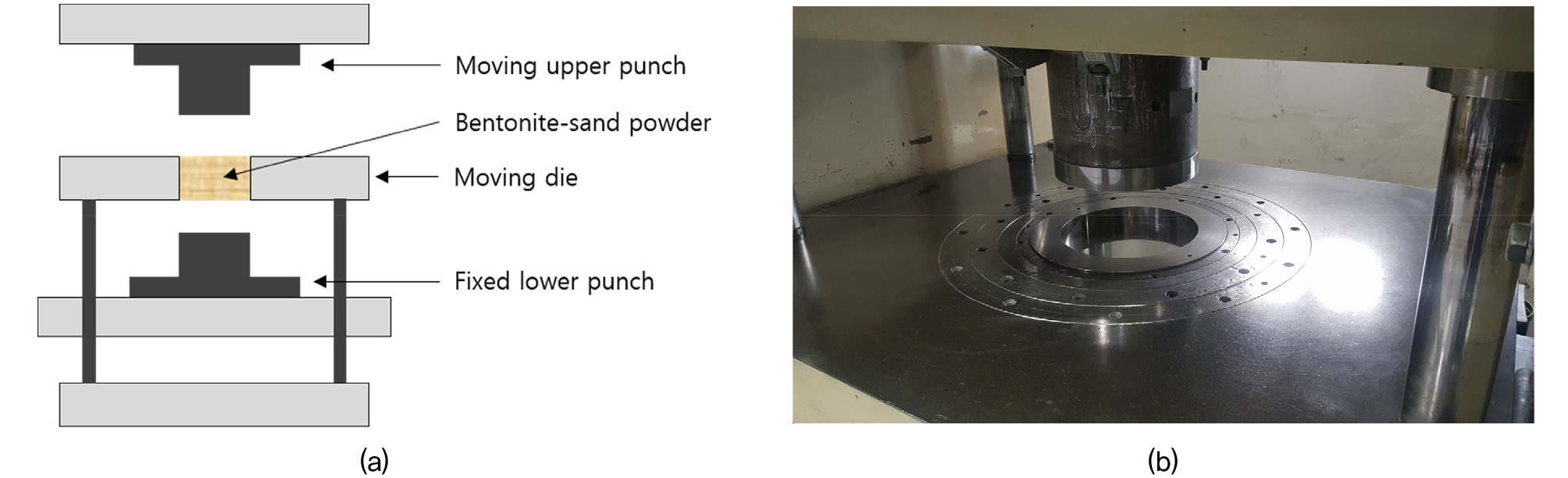

3.1 완충재 프레스 성형

완충재 블록의 성형밀도 및 균질도를 평가하기 위해 프레스 성형 기법을 적용하였다. 여기서, 프레스 성형이란 과립 혹은 분말을 금형에 충전한 후 압력을 가하여 소정의 모양으로 제작하고, 이를 탈형하는 일련의 과정을 의미한다. 일반적으로 단축으로 압력을 가하는 단압 성형법의 경우 성형체 내에 응력 구배가 발생하여 상·하단 간의 밀도가 불균질할 가능성이 높아, 성형체의 직경대비 높이(세장비)가 낮은 성형체에 적합한 방법으로 알려져 있다. 본 연구에서는 단압 성형법의 단점을 보완하기 위해 플롯팅 다이 프레스 방식을 적용하였다. 해당 공정은 상부에서 가압하기 시작하여 다이(die)벽과 분말간의 마찰을 증진시키는 플롯팅(floating) 형식의 가압을 통해 상대적으로 하부에서 상승되는 효과를 이용한 압축성형 방식으로(Fig. 4(a)), 완충재 규격에 따라 2,000톤(직경 407mm, Fig. 4(b)) 및 300톤급(직경 114mm) 플롯팅 다이 프레스를 통해 제작되었다. 제작압력에 따른 건조밀도 및 균질도 평가, 최적함수비, 열전도도 측정을 위한 완충재 블록 제작조건은 Table 2와 같다. 모든 블록 샘플들은 제작 직후 직경 및 높이를 측정하고, 습도에 의한 부피 팽창효과를 최소화하기 위해 진공 포장하였다.

Table 2.

Fabrication conditions of buffer blocks

3.2 완충재 성형밀도 및 균질도 평가

완충재의 높은 열전도도, 낮은 수리전도도, 적절한 팽윤압 등의 성능요건은 완충재의 건조밀도를 토대로 평가된다. 일반적으로 완충재는 높은 압력을 가할수록 건조밀도가 증가하지만, 고밀도로 압축된 완충재 블록의 과도한 팽윤압에 의해 근계암반 혹은 처분용기에 부정적인 영향을 미칠 수 있다. 따라서 요구되는 성능요건을 갖는 완충재 블록을 생산하기 위해 제작압력에 따른 건조밀도 관계를 규명할 필요가 있으며, 공학규모 이상의 완충재 블록이 균질한 건조밀도 분포를 나타내는지에 대한 평가가 이루어져야 한다.

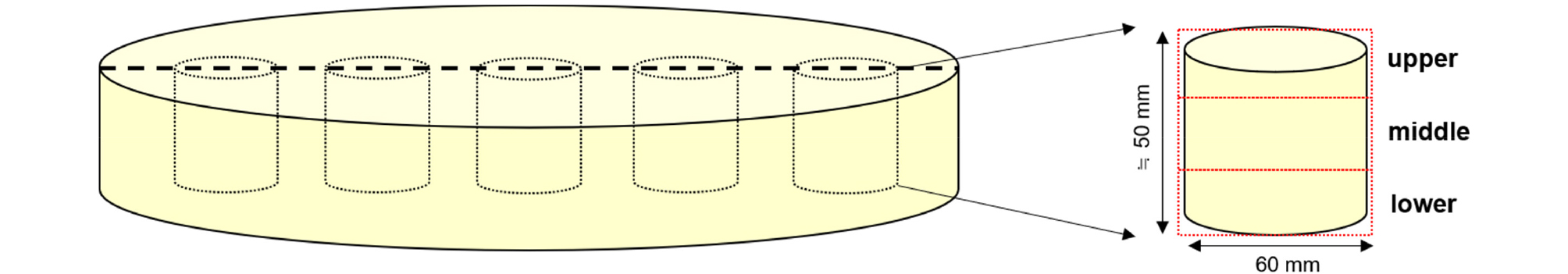

본 연구에서는 직경 407mm 규모의 완충재 블록을 제작하기 위해 5가지 제작압력(200, 300, 400, 500, 600kg/cm2)을 적용하였다. 제작된 완충재 블록은 Fig. 5에 표기한 바와 같이 5개 지점에서 직경 60mm로 코어링하였다. 완충재 블록의 두께는 제작압력별로 상이하나 약 51mm 수준으로 제작되었고, 코어링한 샘플을 상·중·하단으로 나누었다. 시편 중심부의 위치는 바닥을 기점으로 하단 8.5mm, 중단 25.5mm, 상단 32.5mm의 위치에 해당되며, 총 15개의 시편을 취득하였다.

각각의 시편들을 110±5℃ 조건에서 24시간 노건조한 후 건조 시료의 무게를 측정하여 건조밀도를 계산하였다. 샘플링하여 측정한 완충재 블록의 건조밀도의 평균값을 공학규모 완충재의 건조밀도로 간주하기 위해 첨도(kurtosis), 왜도(skewness), 그리고 Shapiro-Wilk 검정을 통해 정규성 분석을 수행하였다. 완충재의 균질도 평가 시에는 평균값에서 얼마나 퍼져 있는지를 나타내는 통계치인 표준편차 값을 활용하였다.

3.3 최적함수비 결정

일반적으로 흙은 건조상태에서 잘 다져지지 않고 함수비를 증가시키면 흙 입자 사이의 윤활작용이 발생하면서 건조밀도가 높아진다. 그러나 함수량이 과다하면 다짐효과가 떨어져 건조밀도가 감소하게 되는데, 이러한 흙의 다짐 특성은 동일한 다짐 에너지 조건에서의 건조밀도(γd)와 함수비(w)의 관계를 나타내는 다짐곡선(compaction curve)으로 정량화할 수 있다. 이때, 흙의 건조밀도가 최대치가 되는 상태에서의 함수비를 최적함수비(Optimum Moisture Content, OMC)라고 정의한다. 최적함수비 측정에는 한국산업표준인 KS F 2312에 따라 흙의 실내 다짐 시험 방법이 규정되어 있다. 그러나 해당 시험은 토목분야에서 도로포장, 성토, 제방 등 지반의 공학적 특성을 개량하기 위한 목적으로 진동롤러 효과를 판정하기 위해 시행되므로, 고준위방사성폐기물 처분을 위한 완충재 제작 관점에서의 최적함수비 측정에는 한계가 있다. 따라서 본 연구에서는 기존의 표준방법을 준용하되 기존의 다짐 방법 대신 완충재 제작에 활용되는 플롯팅 다이 프레스 방식을 적용하여 최적함수비를 결정하고자 하였다.

최적함수비 결정을 위해 이론 함수비 조건을 6가지(8, 10, 12, 14, 17, 20%)로 설정하였다. 습윤측 시료 제작을 위해 필요한 물의 양을 계량하고 주입한 후 교반하였고, 건조측 시료는 110℃의 오븐에서 일정시간(30분) 가열 건조하였다. 각 시료는 건조 무게를 기준으로 860g씩 계량하였으며, 프레스 압력에 따른 최적함수비 변화를 관찰하기 위해 2가지 압력 조건(400, 600kg/cm2)을 적용하였다. 해당 압력 조건에서의 완충재 블록 두께는 46.8~51.2mm 범위를 나타내었다. 해당 두께를 가진 블록의 경우 24시간 내에 충분히 건조시킬 수 없었기에 건조시간을 추가하여 오븐 내에서 더 이상 무게가 줄어들지 않을 때까지 건조하였다. 건조시간은 완충재 제작 시 가해진 압력 조건이 높을수록(즉, 밀도가 높을수록) 많은 시간이 소요되었으며, 본 연구에서는 완전 건조를 위해 80시간 동안 노건조하였다.

3.4 열전도도 측정

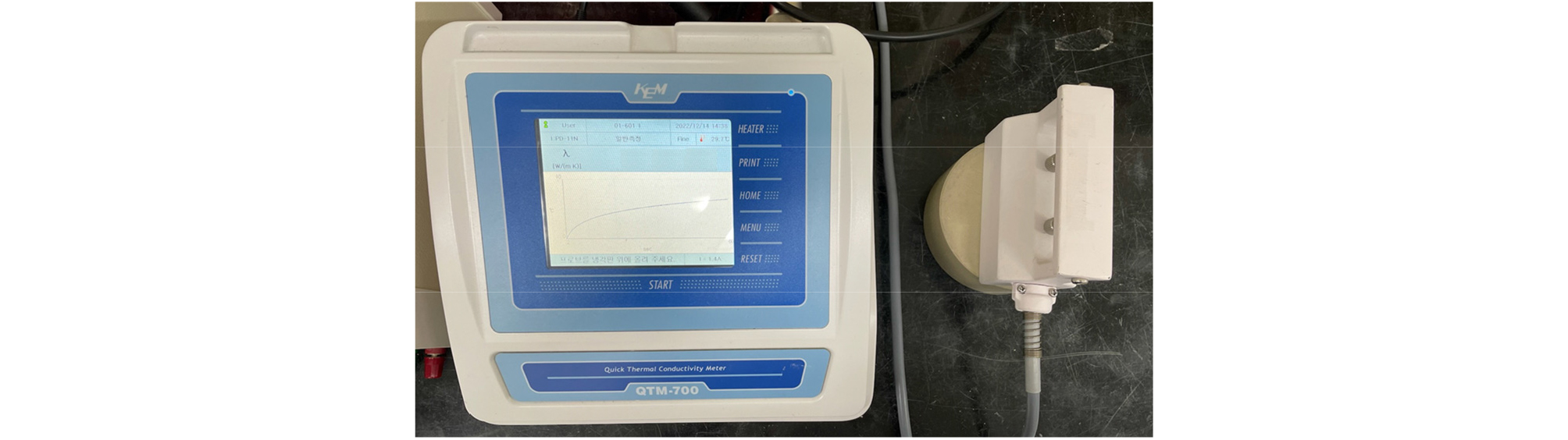

벤토나이트-모래 완충재의 열전도도를 측정하기 위해 QTM-700(Kyoto Electronics, Japan)을 사용하였다(Fig. 6). QTM-700은 비정상 열선법(transient hot wire method)의 원리를 이용하며, 다음 식으로부터 시편의 열전도도를 측정한다.

여기서 λ는 시편의 열전도도(W/(m·K)), q는 단위시간 당 발열량(W), t1, t2는 측정시간, T1, T2는 시간 t1, t2에서의 온도(K)를 나타낸다. QTM-700의 열전도도 측정 정확도는 ±5%이며, 측정 간의 오차를 상쇄시키기 위해 열전도도를 3회 측정하여 평균한 값으로 산정하였다.

열전도도 측정을 위한 완충재 블록은 최적함수비 시험을 위해 제작한 블록을 사용하였다. 열전도도 성능 향상을 비교하기 위해서 최적함수비 상태에서의 벤토나이트-모래 완충재의 열전도도를 측정하고, 순수 KJ-II 벤토나이트 완충재의 열전도도와 비교하였다. 이때, 순수 벤토나이트의 열전도도는 Yoon et al.(2021a)이 제안한 열전도도 추정식(식 (2))을 활용하였다.

여기서, λ는 벤토나이트 블록의 열전도도(W/(m·K)), w는 함수비, γd는 건조밀도(g/cm3), T는 온도(℃)를 나타낸다. 본 연구에서는 실험실 내 25℃ 온도 조건에서 열전도도를 측정하였다.

4. 실험 결과 및 토의

4.1 완충재 블록 제작압력에 따른 성형밀도 및 균질도

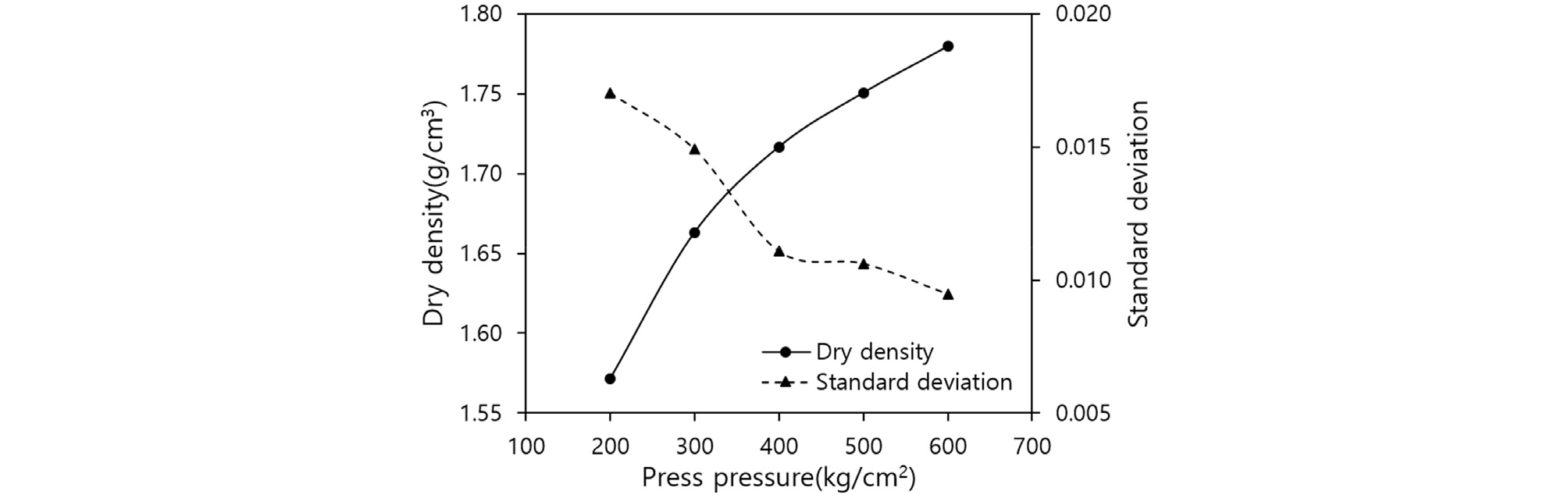

완충재 블록을 제작하기 위해 적용된 프레스 압력에 따른 완충재의 건조밀도 및 균질도 평가 결과는 Fig. 7과 같다. 실험 결과 벤토나이트-모래 완충재 제작 시 적용되는 압력이 상승함에 따라 건조밀도는 상승하며, 압력상승에 따른 건조밀도 상승 폭은 감소하였다. 완충재 블록 내 건조밀도의 균질성을 대표하는 값으로 표준편차를 계산한 결과 제작압력이 400kg/cm2일 때 표준편차가 약 0.011 수준으로 감소하여 완충재 내 밀도 편차가 현저히 감소함을 확인하였다(Fig. 3, Table 3).

Table 3.

Summary of descriptive statistics quantity on dry density

프레스 압력별로 제작되는 완충재의 건조밀도 평균값에 대한 신뢰도를 확보하기 위해 정규성 검정을 수행하였다. 정규성 검정을 위해 첨도, 왜도, 그리고 Shapiro-Wilk 검정 결과를 고려하였다. 일반적으로 첨도와 왜도는 절대값이 각 2와 4미만일 때, 정규성을 만족할 수 있는 것으로 알려져있는데 제작압력별 건조밀도 분포 상의 첨도와 왜도의 절대값은 모두 2 이하로 해당 조건을 만족하였다(Table 3). 다만 Shapiro-Wilk 검정 결과 제작압력 200, 300kg/cm2 조건에서는 유의확률(p-value)가 0.05보다 작게 도출되어 정규성을 만족하지 않음을 확인하였다. 유의확률이 0.05보다 크게 나타난 400kg/cm2 이상 조건에서 공학규모 완충재의 건조밀도 정규성이 확보되었다. 이는 블록 내 밀도분포가 정규 분포에 가까워 최빈수(mode)를 중심으로 산술평균(mean)과 중위수(median)가 서로 가까움을 의미한다. 즉, 해당 조건에서 건조밀도 평균값은 공학규모 완충재 건조밀도의 대푯값으로 활용할 수 있다.

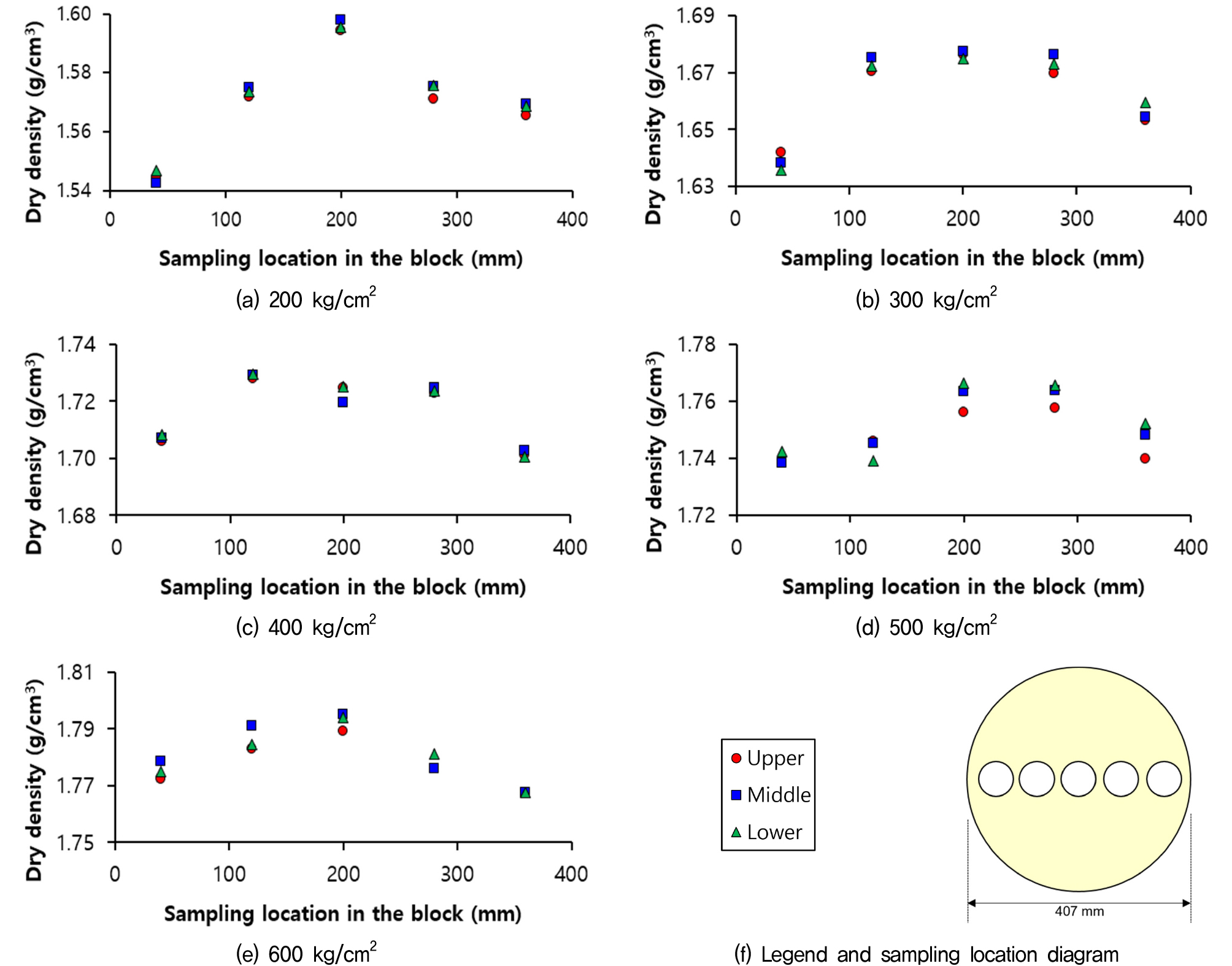

완충재 블록 지름 방향으로 5곳을 샘플링한 후 상·중·하단으로 나눈 시편의 건조밀도를 Fig. 8과 같이 나타내었다. 해당 결과를 보면 본 연구에서 제작된 공학규모 완충재의 경우 높이별 밀도분포는 크지 않으며, 오히려 프레스 몰드와 가까이에 위치한 블록의 밀도가 다소 낮게 관측되었다. 이는 프레스 몰드와 벤토나이트-모래 완충재가 마찰함에 따라 발생하는 것으로 판단된다.

함수비의 경우 완충재 제작압력에 따른 평균 함수비의 범위가 10.41~10.78%로 확인되었고(Table 4), 완충재 제작압력에 따른 변화양상은 관찰되지 않았다. 벤토나이트-모래 완충재의 함수비 범위는 KJ-II 벤토나이트가 가지는 자연함수비(약 12%) 내에서 규사를 10wt.% 섞음으로써 1.2~1.6% 감소한 결과이다.

Table 4.

Normality analysis of dry density

| Normality | Shapiro-Wilk | ||

| Statistic | P-vale | ||

|

Press pressure (kg/cm2) | 200 | 0.872 | 0.037 |

| 300 | 0.823 | 0.007 | |

| 400 | 0.903 | 0.107 | |

| 500 | 0.892 | 0.120 | |

| 600 | 0.936 | 0.338 | |

Lee et al.(2011)은 순수 벤토나이트 완충재의 성능 기준을 만족하기 위한 건조밀도 기준을 1.6g/cm3으로 정의한 바 있다. 이에 Kim et al.(2018b)은 벤토나이트 완충재의 건조밀도를 1.6g/cm3 이상으로 제작하기 위해서 300kg/cm2의 프레스 압력을 가해야함을 제시한 바 있다. 다만 본 연구에서 사용된 완충재 물질은 벤토나이트-모래이므로, 기존의 순수 벤토나이트와 동일한 밀도로 제작될 경우 수리전도도는 상승되고, 팽윤압은 다소 감소될 것으로 예상된다. 따라서 추후 연구에서는 기준 벤토나이트 완충재 블록의 수리-역학 성능과 비교하여 그 성능이 유지되는 조건에서의 벤토나이트-모래 완충재의 건조밀도가 결정되어야 할 것이다. 또한 본 연구를 통해 분석된 완충재 블록 제작압력에 따른 건조밀도, 함수비, 그리고 균질도 평가 결과를 종합하면, 균질한 완충재 생산을 위해 400kg/cm2 이상의 제작압력 조건이 설정되어야 할 것으로 판단된다.

Table 5.

Summary of descriptive statistics quantity on water content

4.2 완충재 블록의 제작압력에 따른 최적함수비 결정

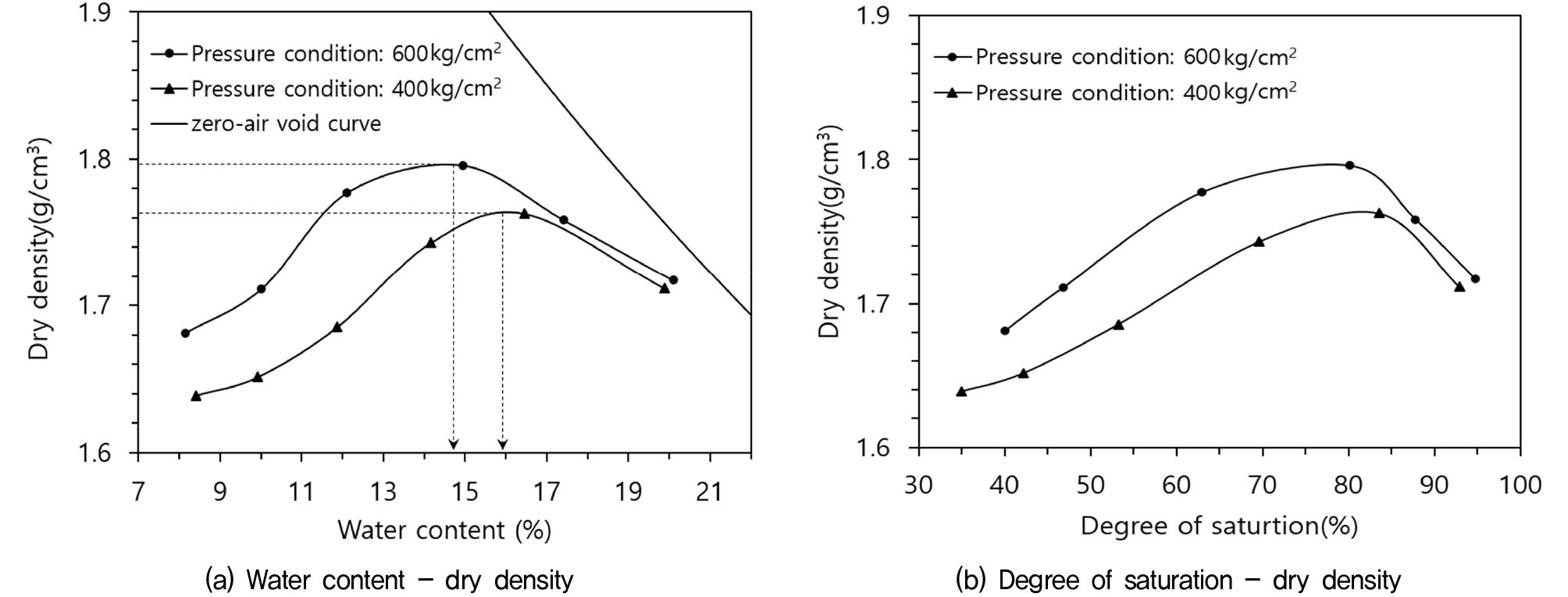

벤토나이트-모래 완충재의 제작압력에 따른 최적함수비 측정 결과는 Fig. 9(a)와 같다. 실험결과 최적함수비는 제작압력이 증가함에 따라 감소함을 확인하였다. 해당결과는 토질역학 이론상에서 다짐에너지가 증가할수록 최대건조밀도가 증가하고 최적함수비가 감소하는 것과 일치하였다. 최대건조밀도 및 최적함수비는 600kg/cm2 압력조건에서 1.796g/cm3, 14.6%로 나타났으며, 400kg/cm2에서 1.763g/cm3, 15.9%로 측정되었다. 영공기간극곡선(zero-air void curve)은 벤토나이트-모래의 비중이 2.71임을 고려하여 간극 속에 공기 함량이 0일 때(즉, 포화도가 100%)의 건조밀도와 함수비 관계를 이론적으로 계산하여 나타낸 곡선이며, 해당 곡선과 다짐곡선의 이격거리를 토대로 공기함량의 크기를 상대적으로 비교할 수 있다. 최적함수비 상태에서의 포화도는 600, 400kg/cm2 압력조건에서 각각 78.5, 82.1%로 확인되었다(Fig. 9(b)).

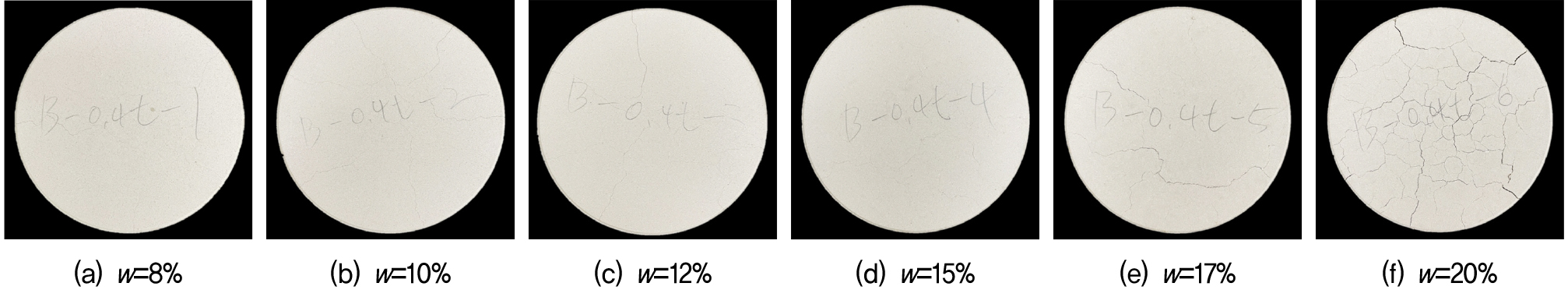

최적함수비를 기점으로 함수비가 작은 경우 건조측, 많은 경우 습윤측으로 정의할 수 있다. 일반적으로 약간 건조측으로 다짐하는 경우 지반의 강도가 최대치가 되며, 습윤측으로 다지는 경우 투수계수가 최솟값을 가지는 것으로 알려져 있다(Lambe and Whitman, 1969). 이를 처분관점에서 생각해보면 건조측으로 완충재를 제작할 경우 지진 등의 전단거동에 저항성을 높일 수 있고, 습윤측으로 완충재를 제작할 경우 투수계수가 낮아져 지하수 유입 및 핵종 누출을 방지하기에 유리할 것이다. 다만, 처분용기와 맞닿는 부분에서 완충재 최대온도 기준치인 100℃ 조건에 노출될 경우 완충재가 일부 건조될 것으로 예상할 수 있는데 Kim et al.(2018b)이 언급한 바와 같이 과도한 습윤 조건에서 제작된 완충재의 경우 건조 시 표면에 크랙 발생이 두드러지게 발생하게 된다. 본 연구에서도 함수비 측정에 활용된 시편을 80시간 노건조 시켜 표면을 관찰한 결과 함수비가 증가할수록 미세한 갈라짐 현상이 두드러지는 것으로 확인되었다(Fig. 10). 이러한 현상은 완충재의 열-수리-역학적 성능을 저하시키는 주된 원인으로 작용할 수 있다. 따라서 향후 완충재 제작함에 있어 이러한 현상을 종합적으로 고려해야 할 것이다.

4.3 열전도도 측정 결과

본 연구에서는 벤토나이트-모래 완충재의 열전도도 성능향상 정도를 평가하기 위해 완충재 400, 600kg/cm2 제작압력 조건에서 제작된 완충재 시편 중 OMC 조건으로 제작된 시편의 열전도도를 측정하였다. 여기서 건조밀도가 다소 감소한 이유는 완충재 블록을 제작 직후에 진공포장을 하더라도 열전도도 측정당시의 부피와 비교했을 때 약 1% 팽창한 것에 기인한다. 열전도도 측정결과 제작압력 조건에 따라 각각 1.345, 1.261W/(m·K)로 측정되었으며, 해당 결과는 순수 KJ-II 벤토나이트 블록의 열전도도 예측치인 1.159, 1.137W/(m·K) 보다 각각 16.1, 11.0% 개선된 효과를 나타내었다(Table 6).

일반적으로 완충재의 열전도도는 건조밀도가 높을수록 그리고 함수비가 클수록 높아지는 것으로 규명되어 있다(Yoon et al., 2021). 이러한 이유는 완충재가 흙-물-간극(공기)의 3상구조로 구성되어 있기 때문이다. 여기서 공기의 열전도도가 0.025W/(m·K)이고 물의 열전도도가 0.57W/(m·K)이기에 간극 속에 물이 채워진다면 그만큼 열전도도는 상승한다. 또한 건조밀도가 높아 간극의 비율이 작아지는 만큼 입자 간의 간격도 좁아짐과 동시에 공기가 차지하는 열전도도 영향성도 작아지므로 열전도도는 상승하게 된다.

Table 6.

Results of thermal conductivity measurement at OMC condition

OMC 조건에서의 제작된 완충재의 열전도도는 처분장 초기조건에서의 열전도도 값을 나타내는 것으로, 추후 처분장의 환경 변화에 따른 열전도도를 예측하기 위해서는 건조밀도, 함수비 변화에 따른 열전도도 변화 양상에 대한 연구가 수행되어야 할 것으로 판단된다.

5. 결 론

본 연구에서는 공학규모의 벤토나이트-모래 완충재의 성형특성 및 열전도도 성능을 평가하였다. 이를 위해 플롯팅 다이 프레스 방식의 제작기법을 적용하여 제작압력에 따른 건조밀도 관계를 규명하고, 정규성 검정을 통해 공학규모 완충재의 균질도를 평가하였다. 또한 벤토나이트-모래 완충재 블록의 최대건조밀도 도출을 위한 최적함수비를 도출하고, 최적함수비 조건에서의 열전도 성능을 분석하였다. 주요 연구결과를 요약하면 다음과 같다.

(1) 플롯팅 다이 프레스 400kg/cm2 이상의 압력을 적용했을 때 본 실험조건에서 완충재 블록의 건조밀도는 1.7g/cm3 이상이었으며, 블록 내 밀도분포 표준편차가 0.011 수준으로 감소하였다. 또한 건조밀도 분포의 정규성 검정 결과 400kg/cm2 이상의 압력 조건에서 정규분포를 나타내었으므로, 해당 제작조건에서 균질한 공학규모 완충재가 제작 가능함을 확인하였다.

(2) KJ-II 벤토나이트에 규사를 10wt.% 첨가한 완충재 블록의 최적함수비(OMC)는 제작압력 400, 600kg/cm2 조건에서 각각 15.9, 14.6 %로 확인되었다. 이때의 최대건조밀도는 각각 1.763, 1.796g/cm3로 나타났다. 완충재 블록을 건조하는 과정에서 함수비가 높을수록 표면 크랙이 증가하는 현상을 관찰하였으며, 해당 현상은 완충재의 열-수리-역학적 성능에 악영향을 미치므로 향후 완충재 제작 시 이러한 점을 고려해야 할 것이다.

(3) 400, 600kg/cm2 조건에서 제작된 벤토나이트-모래 완충재 블록의 열전도도를 측정한 결과 OMC 조건에서 각각 1.345, 1.261W/(m·K)로 측정되었으며, 기준 벤토나이트 블록보다 열전도 성능이 각각 16.1, 11.0% 향상됨을 확인하였다.

본 연구 결과를 통해 공학규모의 벤토나이트-모래 완충재 블록을 균질한 조건으로 제작 하기위한 기초자료로 활용할 수 있을 것이다. 추후에는 완충재 블록의 두께에 따른 균질도 평가 연구와 모래 함량에 따른 열-수리-역학 물성을 종합 고려하여 최적의 모래 함량의 결정을 위한 연구가 수행되어야 할 것으로 판단된다.